不同成分高炉渣比热容的实验研究

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

不同成分高炉渣比热容的实验研究王 猛(本钢板材股份有限公司炼铁厂 辽宁 本溪117000)摘要:本文主要是通过DSC曲线法对炉渣进行比热容的测定,以此来研究出炉渣中Al2O3含量与不同碱度对炉…

不同成分高炉渣比热容的实验研究

王 猛

(本钢板材股份有限公司炼铁厂 辽宁 本溪117000)

摘要:本文主要是通过DSC曲线法对炉渣进行比热容的测定,以此来研究出炉渣中Al2O3含量与不同碱度对炉渣的影响。通过一定条件下的单一变化量来研究高炉炉渣的性质。主要结果:高炉渣中Al2O3含量和炉渣碱度对高炉渣的熔化比热容产生明显的影响。

关键词:高炉炉渣;比热容;Al2O3;碱度;

Experimental study of heat capacity ofdifferent components of blast furnace slag

Wang meng

(BENXI Iron and Steel Group Ironworks,117000)

Key words:blast furnace slag; specific heatcapacity; Al2O3; alkalinity;

1 绪论

造渣制度是高炉四大基本冶炼制度之一,它对于高炉的产量、生铁质量、焦比、生铁成本、高炉顺行和高炉寿命等都有非常重要的影响。所谓造渣制度,通常就是根据高炉的原料和冶炼的成铁品种等条件,选择一个流动性、黏度、熔化性温度和脱硫能力等性能适宜的终渣成分。

国外关于炉渣的研究很多,但由于各国的原料差别太大,所以研究结果也有所差异,如巴西的入炉品位很高,碱度(CaO/SiO2)也较高;希腊的Muaerbach等人对渣中MgO和Al2O3对黏度的影响的研究认为(实验参数条件为温度1500 ℃ ,A12O3=10%,CaO/SiO2=0.98时)渣中MgO的含量为9.5%~10%时,炉渣的黏度最好,而A12O3(实验参数条件为温度1500℃ ,渣中MgO=11%,CaO/SiO2=0.98时)和MgO不同,当Al2O3含量增加时,炉渣黏度持续下降。此外,日本的研究工作指出,当Al2O3含量超过13%时,炉渣黏度依然随着Al2O3含量增加而继续降低,直到含量达到约15%左右,炉渣黏度才达到一个最低值;而日本使用的是高A12O3(13 % )、低MgO(4%~7%)渣型,入炉矿品位也很高,碱度(CaO/SiO2)=1.2~1.3。

国内对炉渣的研究极为重视,而且研究结果也基本一致,即碱度(CaO/SiO2)保持在1.05~1.20之间,Al2O3控制在15%以下,MgO控制在11%以下炉渣冶金性能最好。但根据各厂的情况不同,最终炉渣的各成分含量也有所差别。

2 高炉造渣过程

2.1高炉炉渣组分的来源

炉渣化学成分主要来自以下几个方面:

(1)矿石中的脉石;(2)焦炭和喷吹煤粉中的灰分;(3)熔剂中的氧化物;(4)被侵蚀的炉衬;(5)初渣中含有大量矿石中的氧化物(如FeO、MnO等)

对炉渣冶金性质起决定性作用的是前三项。矿石中脉石和燃料中灰分的主要化学成分是SiO2和A12O3,这两种化合物称之为酸性氧化物;熔剂中的氧化物主要是CaO和MgO,这两种化合物称之为碱性氧化物。当这些氧化物单独存在时熔点都很高,在高炉内难以熔化,例如SiO2的熔点为1713 ℃,A12O3的熔点为2050℃,CaO的熔点为2570℃,MgO的熔点为2800℃。只有它们之间相互作用形成低熔点化合物,才能融化成具有良好流动性的炉渣。高炉加入熔剂的目的就是为了中和脉石和灰分中的酸性氧化物,形成高炉条件下能熔化并自由流动的低熔点化合物。炉渣的主要化学成分就是上述四种氧化物。用特殊矿石冶炼时,根据不同的矿石种类,炉渣中还会有CaF2,TiO2, BaO,MnO等氧化物。另外,高炉渣中总是含有少量的FeO和硫化物。高炉冶炼的合适造渣制度,必须强调稳定渣冶炼,无论是采用低二元碱度或高二元碱度的炉渣都应当把炉渣选定在稳定渣区域内,只有稳定渣冶炼才能保证高炉顺行,才能实现优质、高产、低耗和长寿。

2.2炉渣在高炉内的形成过程

煤气在与炉料的相对运动中,将热量传递给炉料,炉料受热后温度不断升高。铁矿石还原、软化、熔融、熔化、滴落穿过焦炭层汇集到炉缸,在下降过程中石灰石分解后的CaO,焦炭燃烧后的灰分等不断地进入炉渣,在以上过程中进行一系列的物理化学反应,最后从渣口或铁口放出。炉渣在造渣的整个过程中分为三种状态:

(1)初成渣。造渣过程实际上在炉身上部固相反应的进行就己经开始,但是造渣过程明显地开始于软熔带上沿。最初形成的炉渣叫初成渣,初成渣的第一个特点是FeO含量高,一般都在10%以上,少数情况下有时高达30%。初成渣的第二个特点是炉渣碱度非常高,从而导致初成渣的流动性比较差。初渣形成的早晚、位置的高低对高炉顺行的影响很大。

(2)中间渣。从初成渣到终渣之间经历一个相当长的过程,在这一过程中,炉渣的成分与特性都是不断变化的,例如FeO和MnO含量不断被还原而降低,其它化学成分的含量则相应提高,高炉中这一过程的炉渣叫中间渣。

(3)终渣。从渣口或铁口放出来的炉渣,它的主要化学成分基本上不变化了,所以叫终渣。高炉炉渣化学成分都是指终渣的成分,口常的配料计算、高炉设计是都是按终渣的化学成分来考虑。

在高炉中从初渣形成到终渣排出高炉,经历一段相当长的时间,其化学成分与冶金性能也有相当大的变化,对于使用不同种类矿石的高炉,炉渣成分差异可能很大。即使在同一高炉中,在不同的操作条件下,甚至在同一横断面上不同位置的初成渣化学成分也有相当的差异。

使用酸性烧结矿配加石灰石作为熔剂的高炉,矿石中FeO与脉石中SiO2;形成数量较大的2FeO·SiO2初成渣,对于酸性烧结矿,这一过程在烧结反应中完成炉料在下降过程中,初渣中的FeO逐步被石灰石分解出的CaO取代,而且被还原。当使用熔剂性烧结矿时,初渣中化学成分以CaO为主,2FeO·SiO2的数量比较少,初成渣形成的温度较高,初渣到达高温区后,由于Si的还原及焦炭中灰分的熔入,炉渣中SiO2和A12O3含量都有所上升,在炉缸与液态金属作用后成为终渣排出炉外。

初渣的形成过程与冶金性能对高炉操作有相当大的影响,初渣形成早数量多则对改善高炉透气性不利,并使直接还原区扩大,FeO含量比较高的炉渣严重地侵蚀炉衬。FeO在下降过程中逐渐被还原,促使炉渣熔点升高,炉渣中FeO的原始含量越多,这种变异程度就越大。终渣的冶金性能对调整生铁成分有显著的作用,对炉缸以及风口、渣口等方面的维护作用也是很大的。从上面的分析可以看出:炉渣的化学成分和冶金性能从初渣到终渣是不断变化的,造渣过程与还原过程同时交替进行,互相影响。

3 有关炉渣的基本概念

3.1炉渣的黏度

黏度是指速度不同的两层液体之间的内摩擦系数,流速不同的两层液体之间的内摩擦力与接触面积的大小和速度差的大小成正比,与两液层之间的距离成反比。炉渣的黏度主要决定于炉渣的成分和温度。炉渣黏度大小直接影响成渣带以下料柱的透气性,炉渣黏度过高,在滴落带不能顺利流动,降低焦炭骨架的空隙度,增加煤气阻力,影响高炉顺行,燃料比升高。黏度合适有利于炉况顺行,降低燃料比,提高冶炼强度。而黏度过低,流动性过好的炉渣冲刷炉衬,缩短高炉寿命。炉渣黏度对高炉操作具有非常实际的意义,是炉渣最重要的性质之一。影响炉渣黏度的主要因素有:

3.2温度

温度是影响炉渣黏度的主要因素,一般规律是黏度随温度升高而降低。碱性渣(短渣)在温度超过熔化性温度的拐点以后,黏度低但随温度的变化不大,而酸性渣(长渣)的黏度始终是随温度升高而缓慢降低,且在相同温度下其黏度高于碱性渣。

一般炉渣黏度总是随温度升高而降低的,其关系式为Arrhenius定律形式:

式中:

式中:

B0、R、T一分别为常数,气体状态常数和温度。Eŋ一黏流活化能,是液体质点从一个平衡位置移向另一个平衡位置所需的活化能。它与渣中复合阴离子团结构有关。

由上式可知,炉渣黏度与温度和和其组成质点的黏流活化能有关,炉渣黏度随温度升高而降低,随质点的黏流活化能的增大而升高,Eŋ随硅氧离子团数量的增多而增大,因此炉渣在可流动的温度下,酸性渣比碱性渣黏度大。

3.3炉渣碱度与Al2O3含量对炉渣影响

3.3.1二元碱度对炉渣黏度的影响:

在不同碱度时炉渣黏度与温度的关系,当碱度小于1.2时,炉渣的熔化性温度较低,相应其黏度也较低;随着碱度的提高,熔化性温度上升,黏度也升高。造成这种现象的原因是随着碱性氧化物数量的增加,熔点升高,使一定温度下渣的过热度减小而使黏度增高,另外过多的碱性氧化物以质点悬浮炉渣中使黏度增高。碱度R2≥1.2时,炉渣稳定性变差,黏度急剧升高,燃料比上升。

表1 炉渣碱度和铁水温度关系

Table 1 Relationship between slag basicityand temperature of molten iron

燃料比 Kg/t | 铁水温度 /℃ | 炉渣成分/% | ||||

CaO | SiO2 | Al2O3 | MgO | R2 | ||

547 | 1441 | 40.00 | 37.58 | 10.88 | 7.60 | 1.06 |

538 | 1449 | 40.70 | 36.66 | 11.47 | 8.86 | 1.11 |

530 | 1458 | 39.89 | 34.46 | 10.09 | 6.69 | 1.16 |

532 | 1466 | 40.31 | 33.53 | 11.14 | 7.84 | 1.20 |

540 | 1440 | 41.63 | 33.27 | 11.42 | 7.34 | 1.25 |

从表1可以看出:当R2≤1.2时,铁水温度随炉渣碱度升高而升高,即炉渣豁度降低,流动性逐渐变好,燃料比下降。当R2≥1.2时,铁水温度下降,燃料比升高。因此R2=1.1~1. 15时有利于提高炉渣流动性,降低燃料比。

表2 炉渣碱度和铁水温度关系

Table 2 Relationship between slag basicityand temperature of molten iron

燃料比 Kg/t | 铁水温度 /℃ | 炉渣成分/% | ||||

CaO | SiO2 | Al2O3 | MgO | R2 | ||

568 | 1432 | 40.63 | 35.22 | 11.18 | 6.34 | 1.15 |

550 | 1440 | 40.84 | 35.25 | 11.15 | 6.69 | 1.16 |

536 | 1458 | 39.72 | 35.27 | 10.98 | 7.06 | 1.13 |

532 | 1469 | 39.44 | 34.35 | 10.30 | 8.02 | 1.14 |

528 | 1478 | 40.24 | 36.23 | 11.06 | 8.95 | 1.11 |

3.3.2Al2O3对炉渣黏度的影响:

当Al2O3含量不大时,它可使碱性渣的黏度降低,但高于一定数值后,对于不同碱度的炉渣,黏度开始增大,目前部分钢厂使用低品位矿,其Al2O3含量偏高,造成炉渣中的Al2O3含量达到15%,有的甚至达到16%以上,这时炉渣黏度上升,为此应适当提高炉渣碱度。

表3 炉渣实验样品成分

Table3 Slag experimental sample composition

序号 | CaO/% | SiO2/% | Al2O3/% | MgO/% | CaO/SiO2 |

1 | 40.32 | 36.67 | 15 | 8 | 1.1 |

2 | 40.68 | 36.32 | 15 | 8 | 1.15 |

3 | 42.00 | 35.00 | 15 | 8 | 1.2 |

4 | 39.29 | 35.71 | 17 | 8 | 1.1 |

5 | 40.12 | 34.88 | 17 | 8 | 1.15 |

6 | 40.91 | 34.09 | 17 | 8 | 1.2 |

7 | 39.05 | 33.95 | 19 | 8 | 1.1 |

8 | 39.82 | 33.18 | 19 | 8 | 1.15 |

9 | 38.24 | 34.76 | 20 | 8 | 1.2 |

4过程,结果及分析

4.1实验方法

4.1.1实验方法及内容

(1)实验方法:样品量为40±2 mg,温度区间为室温至1500 ℃,根据升温制度升温,测试样品包括:空白测试、蓝宝石标样测试、样品测试。

(2)测定内容:测定几种高炉渣的热性质,包括高炉渣的相变温度和相变热、熔

化温度和熔化热、固态渣和液态渣的比热容。

(3)高炉渣热性质测定:样品的每一条DSC曲线扣除空白曲线;将样品的DSC信号与比热熟知的蓝宝石DSC信号进行比较,测得固态渣和液态渣的比热容。

(1)按照热分析仪操作要求打开机器,装入样品前要按规定进行归零处理;再在装有试样的坩埚(40±2mg)放入热分析仪后,进行抽真空处理,当炉内绝对真空度为15 Pa时,打开进气口,通入高纯氩气(纯度99.99 %,40 ml·min-1)作为保护气氛,当炉内气压增至标准气压后,开始实验。

(2)升温制度

第一次升温由室温升温至773K,升温速度为10 K·min-1,在773K恒温20 min;再由773K升温至1473K,升温速度为5 K·min-1,在1473K恒温20 min;由1473 K升温至1773 K,升温速度为5 K·min-1,在1773 K恒温20 min。

降温阶段:由1773 K降温至1473K,降温速度为5 K·min-1,在1473K恒温20 min。

第二次恒温升温阶段:由1473 K升温1773 K,升温速度为5 K·min-1;降温(50 K·min-1)至室温。4.2高炉炉渣的比热容

4.2.1碱度不变(碱度为1.15)

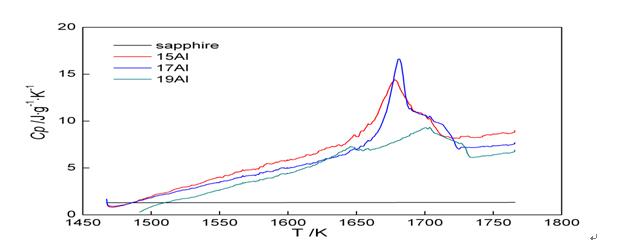

高炉渣温度1473 K至1773 K时的比热容曲线见图1。由图1中可见:

图 1 碱度不同Al2O3含量炉渣的比热容曲线

Figure 1 Specific heatcapacity curves of slag with different basicity and Al2O3 content

(1)高炉炉渣在熔化前,不同炉渣的比热容曲线呈现不同规律,不满足一般固体物质比热容随温度升高而增加的规律,体现了炉渣结构的复杂性。

(2)炉渣熔化时的开始温度(Cp曲线开始快速上升的温度):15%Al2O3高炉渣为1645K、17%Al2O3高炉渣为1651K、19%Al2O3高炉渣为1649K;炉渣熔化结束温度(Cp曲线快速下降的温度):15%Al2O3高炉渣为1718K、17%Al2O3高炉渣为1724、19%Al2O3高炉渣为1739K。不同炉渣熔化开始温度和结束温度相差不大。

(3)炉渣熔化过程中的Cp曲线呈现先升高后下降规律,但不同高炉渣的Cp曲线变化规律不同。主要表现如下:

1)峰值温度:15%Al2O3高炉渣为1676K、17%Al2O3高炉渣为1684K、19%Al2O3高炉渣为1706K,15%Al2O3高炉渣比17%Al2O3高炉渣低8K,比19%Al2O3高炉渣低30K。

2)曲线变化规律:15%Al2O3高炉渣的Cp曲线在温度1671~1698K左右出现平台,17%Al2O3高炉渣在温度1672~1709K左右出现平台,19%Al2O3高炉渣的Cp曲线在温度1644~1666K左右出现平台。

(4)高炉渣完全熔化后,三种高炉渣的比热容曲线均随着温度升高呈现降低的趋势,减低速率基本相同。

(5)高炉炉渣在相同碱度的条件下,炉渣中含铝百分含量越高,炉渣熔化温度的顶峰值越高;由图可以看出17%Al2O3高炉渣的比热容最大,由此可以推断出炉渣中铝含量是影响炉渣熔化温度的主要元素之一。

4.2.2炉渣含铝量不变(17%Al2O3)

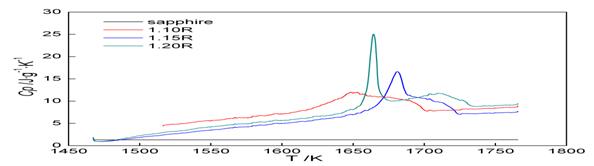

高炉渣温度1473 K至1773 K时的比热容曲线见图2。

图 2 17%Al2O3炉渣不同碱度的比热容曲线

Figure 2 Specific heatcapacity curves of different basicity of 17%Al2O3 slag

(1)炉渣在熔化前,不同炉渣的比热容曲线呈现不同规律,不满足一般固体物质比热容随温度升高而增加的规律,体现了炉渣结构复杂性。

(2)炉渣熔化开始温度(Cp曲线开始快速上升的温度):1.1碱度高炉渣为1621K、1.2碱度高炉渣为1647K、1.15碱度高炉渣为1658K;炉渣熔化结束温度(Cp曲线快速下降结束:1.1碱度高炉渣为1705K、1.2碱度高炉渣为1734 K、1.15碱度高炉渣为1727K。不同炉渣熔化开始温度和结束温度相差不大。

(3)炉渣熔化过程中的Cp曲线呈现先升高后下降规律,但不同高炉渣的Cp曲线变化规律不同。主要表现如下:

1)峰值温度:1.1碱度高炉渣为1648K、1.2碱度高炉渣为1663K、1.15碱度高炉渣为1681K,1.1碱度高炉渣比1.2碱度高炉渣低15K,比1.15碱度高炉渣低33K。

2)曲线变化规律:1.1碱度高炉渣的Cp曲线在温度1658~1684K左右出现平台,1.2碱度高炉渣在温度1671~1682K左右出现平台,1.15碱度高炉渣在温度1682~1708K左右出现平台。

(4)高炉渣完全熔化后,三种高炉渣的比热容曲线均随着温度升高呈现降低的趋势,减低速率基本相同。

(5)在高炉炉渣铝含量一定的情况下,碱度不同炉渣的比热容不同,碱度越高炉渣的比热容越高。

5结 论

(1)在碱度不变的条件下,炉渣熔化过程中的Cp曲线呈现先升高后下降规律,不同高炉渣的Cp曲线变化规律不同。主要表现如下:①峰值温度:15%Al2O3高炉渣为1676K、17%Al2O3高炉渣为1684 K、19%Al2O3高炉渣为1684K,15%Al2O3高炉渣比17%Al2O3高炉渣低8 K,比19%Al2O3高炉渣低30K。②曲线变化规律:15%Al2O3高炉渣的Cp曲线在温度1671~1698K左右出现平台,17%Al2O3高炉渣在温度1672~1709K左右出现平台。15%Al2O3高炉渣在温度1644~1666左右出现平台。

(2)在炉渣铝含量相同条件下,炉渣熔化过程中的Cp曲线呈现先升高后下降规律,不同高炉渣的Cp曲线变化规律不同。主要表现如下:①峰值温度:1.1碱度高炉渣为1648K、1.2碱度高炉渣为1663 K、1.15碱度高炉渣为1681K,1.1碱度高炉渣比1.2碱度高炉渣低15K,比1.15高炉渣低33K。②曲线变化规律:1.1碱度高炉渣的Cp曲线在温度1658~1684K左右出现平台,1.2碱度高炉渣在温度1671~1682K左右出现平台。1.15碱度高炉渣在温度1682~1708左右出现平台。

(3)由上述实验可以看出,高炉渣中Al2O3含量和炉渣碱度对高炉渣的熔化比热容产生明显的影响。

参考文献:

[1]任贵义. 炼铁学[M]. 北京: 冶金工业出版社,1996.

[2]岑明进, 孙丽霞, 叶兵. 武钢高炉渣性能研究[J]. 武钢技术, 1999.

[3]文光远. 铁冶金学[M]. 北京: 冶金工业出版社, 1993.

[4]黄希枯. 钢铁冶金原理[M]. 北京: 冶金工业出版社,1997.

[5]东北工学院炼铁教研室. 高炉炼铁(中册)[M]. 北京: 冶金工业出版社, 1978.

Reference:

[1] Ren Guiyi. [M]. Beijing: Metallurgical Industry Press, china.1996.

[2] Cen Mingjin,Sun Lixia, Ye Bing. Study on the performance of blast furnace slag in the [J].of Wuhan Iron and steel company.1999.

[3] Wen far. [ M]. Beijing: Metallurgical IndustryPress, china. 1993.

[4] Huang Xiku.Principle of iron and steel metallurgy [M]. Beijing: Metallurgical Industry press. 1997:.

[5] GuanghouDepartment of Northeast University of technology. The blast furnace (II) [M]. Beijing: MetallurgicalIndustry press. 1978.

- 上一篇:贵州鲕状赤铁矿的氢气还原行为 下一篇:宽厚板预矫机负扭矩分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页