钒钛矿高炉炉前生产组织进步

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钒钛矿高炉炉前生产组织进步康媛 朱世杰 刘海宏 钟闯(河钢集团承钢公司 河北省钒钛工程技术研究中心)摘 要:为适应高炉强化冶炼的要求,以加强基础管理工作以辅助手段,在炉前生产组织…

钒钛矿高炉炉前生产组织进步

康媛 朱世杰 刘海宏 钟闯

(河钢集团承钢公司 河北省钒钛工程技术研究中心)

摘 要:为适应高炉强化冶炼的要求,以加强基础管理工作以辅助手段,在炉前生产组织方面通过炉前储铁式主沟应用、单铁口出铁、改变铁水运输方式、应用风水淬渣工艺、优化炉前除尘系统等一系列技术措施的应用,使得炉前生产管理方面取得了较大的进步,对高炉经济技术指标的优化起到了推动作用。

关键词:储铁式主沟 单铁口 铁水运输 风水淬渣 除尘系统

0 引言

高炉于2004年3月11日正式开工建设,2005年3月1日开始点火投产。高炉共设22个风口,2个铁口和1个备用渣口,渣处理设备采用图拉法和轮法渣处理工艺,铁水运输方面采用铁水直流混铁炉技术。随着高炉冶炼强度的提高,高炉炉前设备和生产组织方面存在的问题逐渐暴露。为解决这一问题,同时改变职工工作环境、降低劳动强度,炉前逐步淘汰了落后技术和设备。至2012年3月高炉进行了为期一年的停炉大修,炉前技术和设备得到进一步优化,再次投产后,高炉取得了优异的经济技术指标,炉前生产组织也取得了较大的进步。

1 炉前基础管理工作进步

1.1炉前推行标准化作业

为适应高炉强化冶炼的要求,炉前基础管理工作方面由粗犷化向精细化转变,逐步推进标准化作业,在生产过程中要求炉前工职责分明,严格按照岗位标准化作业指导书进行操作。随着炉前区域设备、工艺的不断改造和进步,再对作业指导书进行修改。2013年炼铁部推行“标准化、定量化、趋势化”三化管理,高炉炉前三化管理更是对炉前操作中的铁口深度、打泥量、泥套制作、大沟中修评判标准,倒场评定标准等进行了明确规定,进一步强化了炉前操作的标准化,对生产操作有实际的指导意义,使炉前各项操作参数取得了较大进步。

现阶段炉前各项操作参数控制范围如下表:

表1 现阶段炉前各项操作参数控制范围

指标 | 铁口深度 m | 铁间隔 min | 见渣时间 min | 正点率 % |

控制范围 | 2.8-3.2 | <30 | <30 | 90 |

完成情况 | 3.0 | 30 | 29 | 100 |

合理的铁口深度,保证了铁口泥包的稳定和出铁过程的安全顺畅。控制合理的铁间隔、见渣时间和保证正点率更是保证了炉前生产节奏的顺畅,减少了因炉前事故造成的炉内憋压情况的出现,为炉况稳定创造了良好的外部条件。

1.2 加强炉前工培训,提高工作效率

高炉炉前工大部分为退伍兵和占地工,教育文化水平普遍偏低,在工作过程中习惯于经验性操作,执行标准化作业的意识不够强,同时随着管理理念的不断进步,要求炉前工对炉前炉前工艺和设备的了解、使用程度也不断提高,因此加强对炉前工的培训势在必行。

高炉作业区每年组织炉前工培训1-2次,培训内容主要包括炉前岗位标准化作业指导书和炉前“标准化、定量化、趋势化”管理文件内容,主要目的是让炉前工熟悉设备性能和参数,掌握关键设备的工作原理、操作要领,学习其中安全注意事项,杜绝习惯性违章。培训后进行考试,考试成绩达不到95分以上,重新培训,直到培训合格方能上岗。

通过培训,炉前工的职业素养大大提高,能够按标准化进行作业,炉前的工作效率得到了提高。

2 炉前生产组织进步

2.1平整了炉台,应用储铁式主沟

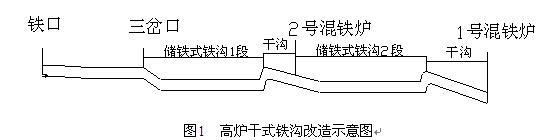

高炉主沟采用干式铁沟,铁沟长、坡度偏大,且三岔口至1号混铁炉标高相差1.5m,当高炉出铁时,快速落下的铁水形成巨大的冲击力,铁沟受到急冷、急热的作用,温度变化很大,容易发生粘结。致使炉前需要炉炉清理铁沟,并频繁对铁沟进行修补,在高热的恶劣条件下工作,炉前工人劳动强度太大,清理铁沟时间过长会延长铁间隔,造成炉内憋压,影响炉况顺行,因此,对干式铁沟进行了优化改造。一高炉干式铁沟改造示意图如图1:

将原有干式铁沟改为一条储铁式沟和一条干沟,一备一用。储铁式铁沟分为两段,其一为三岔口至2号混铁炉,其二为1号和2号混铁炉之间,将铁沟两侧沟帮浇注料加高至平坦,并将原有的大沟加宽、加深,对铁沟进行储铁,出铁场采用平坦化设计后,铁沟上方设置活动盖板,全部隐蔽在上部平台下面。改造完成后的储铁式大沟内时刻保持一定的储铁量,当高炉出铁时,快速落下的铁水所形成冲击沟底的巨大冲击力,被储存在沟底的铁水缓冲,有效地保护了大沟冲击区的耐火材料。由于沟内的耐火材料所处环境温度相对恒定,不易出现铁沟粘结的现象,降低了耐火材料的消耗和炉前工的劳动强度,降低了炉前组织对炉内的影响。

2.2采用单铁口出铁

高炉开炉初期采用两个铁口轮流出铁模式,开炉初期中型高炉操作经验不足,加之钒钛矿冶炼的特殊性,渣铁粘度大,铁水温度稳定性差,出铁过程中渣铁流流速不稳定,造成渣铁难出净,铁口长期偏浅,铁沟粘结严重,不利于高炉生产组织。随着冶炼强度的提高,一高炉不适合双铁口出铁事实逐渐显现。主要原因有以下几方面:

第一,从高炉铁口设计方面看,一高炉两铁口夹角仅相当于大高炉铁口夹角1/3,铁口铁口夹角过小,两铁口出铁活跃炉缸的优势不明显,因此双铁口出铁意义不大。

第二,随着成本压力的逐渐加大,炉前区域采取了减员和降低炉前材料消耗等措施进行挖潜增效。炉前人员由几十人核减至十人,双铁口出铁生产节奏紧凑、劳动强度,炉前人员调度和分配方面面临巨大压力。

第三,为达到降本增效的目的,一高炉炉前材料消耗紧缩,严格控制钻头、钻杆等炉前耗材的消耗,由于一高炉炮泥烧结强度较差,双场出铁势必会造成炮泥烧结时间过长,换场出铁时频繁出现打不开铁口或铁口开不透的情况,铁间隔过长,不仅影响了炉内的稳定,同时造成了炉前材料消耗增加。

为实现挖潜增效和降低炉前组织对炉内稳定的影响,自2013年3月开始,一号高炉决定采用单铁口出铁,单场出铁后炉前工的劳动强度大大降低,炉前所使用的钻头、钻杆等材料消耗也控制在合理范围。因炉前生产造成炉内波动的情况大大减少。双、单铁口出铁时期炉前材料消耗对比见表2:

表2 双、单铁口出铁时期炉前材料消耗对比

材料名称 | 钻头 (个/班) | 钻杆 (个/班) | 螺纹钢 (个/班) |

双铁口出铁时期 | 12 | 6 | 14 |

单铁口出铁时期 | 4 | 4 | 8 |

2.3拆除混铁炉,改变铁水运输方式

高炉与新建的转炉炼钢车间毗邻布置,形成炼铁、炼钢“短流程”生产工艺,即:高炉铁水—–炼钢车间混铁炉—–半钢包—–转炉。混铁炉事故或检修时,高炉铁水由三台铁水罐车送至炼钢车间加料跨。铁水直接流入转炉车间1300t混铁炉内贮存,使得高炉与转炉之间的工艺衔接更加紧密,减少铁水倒运时间以及铁水罐运输设备和维修工作量,并减少高炉铁水温降。由于该方案在国内尚无先例,在生产操作安全性方面存在着较大的隐患,同时混铁炉应用后期,由于粘结严重,容铁量逐渐降低,也增加了出铁的不稳定因素。因此,2012年炉停炉大修时,对炉台进行重新设计,拆除混铁炉,在原混铁炉跨设两条东西走行的电动平车轨道,铁水运输采用“钢包接铁、电平车运输”的方式。对现有进入混铁炉的铁沟进行改造,并增设一台摆动流嘴,铁水通过改造后的铁沟经摆动流嘴进入半钢包。出铁完毕,半钢包用电动平车运至炼钢接铁跨,采用天车吊运称重。

出铁场重新优化设计后,炉台平整度进一步提高,增加的摆动流嘴缩短了铁水沟长度,简化了布置,减轻了炉前工处理、修补铁沟的作业量,减少了生产操作过程中的安全隐患。

2.4 采用风水淬渣工艺,解决渣处理问题

高炉炉渣处理方式为一套图拉法工艺和一套轮法工艺。开炉后,受渣流不稳定和渣收中易带铁影响,两套渣处理设施多次发生爆炸,造成设备损坏和高炉慢休风情况的出现,严重制约了高炉生产。[1]

通过炼铁部技术人员的不懈的研究与试验,研制出新型风水淬渣工艺,一高炉渣处理系统采用了该风水淬渣工艺。该工艺是在高炉渣沟沟头下设水渣冲制箱,利用冲渣泵供水,并且配加一定量的空压风,高压风水流将下落的液态炉渣击碎,风、渣、水充分接触,所得水渣直接落地脱水,出完渣铁后,装载机进入渣仓,将水渣立即装入水渣运输车运走,能够快速腾出场地,确保高炉较强的生产节奏。彻底解决了钒钛矿炉渣带铁易于爆炸损坏渣处理设备的问题,具有大规模连续化处理炉渣的能力,完全适应高炉生产,大大方便了高炉炉内操作。

2.5优化改造炉前除尘系统,降低炉前烟尘排放

高炉炉前出铁场历来是高炉工作条件较差,自动化程度最低同时也是环境污染较重的地方。据统计,生产1t铁水,出铁场平均产生约2kg烟尘,而由于烟尘颗粒小,散发到大气中严重影响空气质量[2]。因此,出铁场除尘历来是高炉环保的重点。为改善炉前工作环境,减少烟尘和热辐射对操作人员的危害,铁口上方设顶吸除尘装置,铁罐位上方设抽尘罩,主铁沟、砂口处及沟的两侧采用侧吸方式除尘,出铁场除尘主要捕集高炉出铁过程中出铁口、沙口、铁沟、铁水罐等处产生的大量烟气,这些烟气分别由排烟罩捕集,通过排烟管引入脉冲袋式除尘器净化,净化后的烟气由除尘风机通过烟囱排入大气。除尘器收集的烟尘由卸灰阀、刮板输送机、斗式提升机输送到高位储灰仓中,灰仓下部设加湿搅拌加湿后,定期由汽车运出。

高炉出铁场除尘原最初设计投产时只考虑两个出铁口不同时工作,并未考虑交错搭接时间,导致重叠出铁时除尘系统处理烟气量不足,烟尘大量外溢,造成除尘效果不理想。2012年停炉大修的改造方案考虑重叠出铁情况,为节省投资保留原除尘系统,并利用原铁口处移动排烟罩以及铁水罐除尘罩。新增加两个沙口、两个铁沟、一个摆动流嘴除尘点。为保证出铁场烟尘捕集效果。原铁口除尘管道保持不变,新增两个沙口除尘管道接入原除尘系统;四个铁水罐和一个摆动流嘴以及新增两个铁沟除尘接入新设计除尘系统,新管道均为新设计并需根据现场条件进行布置,改造后,炉前烟尘外溢的现象减少,改善了炉前工的工作环境。

3 结束语

自2005年3月高炉开炉至今,炉前生产组织方面取得了重大进步,炉前部分设备、设施进行了优化改造,基本满足了现阶段高炉强化冶炼的要求.但是,在生产过程中也存在着一些不足之处,例如,铁沟通铁量偏低和炮泥质量较差等问题,今后要在这几方面加强关注,寻找解决办法,真正做到一切以高炉稳定为中心,炉前为炉内服务,使炉前生产组织水平更上一层楼。

参考文献

[1]姚廷利,马锡民,承钢1260m3高炉钒钛矿强化冶炼实践,炼铁,2008.04,27卷2期,40

[2]张龙来,胡忠杰等,宝钢4#高炉炉前除尘技术的进步,宝钢技术,2007,第1期,15

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页