钒钛矿冶炼高炉安全高效放残铁的研究与应用

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钒钛矿冶炼高炉安全高效放残铁的研究与应用靳亚涛1 朱建秋1 马登榜1 赵静2(1河钢集团承钢公司 河北省钒钛工程技术研究中心 2唐山科技职业技术学院)摘 要:根据钒钛矿冶炼高炉炉底和炉…

钒钛矿冶炼高炉安全高效放残铁的研究与应用

靳亚涛1 朱建秋1 马登榜1 赵静2

(1河钢集团承钢公司 河北省钒钛工程技术研究中心 2唐山科技职业技术学院)

摘 要:根据钒钛矿冶炼高炉炉底和炉缸侵蚀的特殊性,应用比对分析方法标定高炉残铁口位置,计算出高炉炉底炉缸侵蚀尺寸,提出钒钛矿高炉残铁量的计算公式。通过钒钛矿高炉安全高效放残铁的研究与应用,缩短高炉检修工期,降低炉前工的劳动强度,为企业降低了生产成本,并有效的保证了高炉放残铁操作的安全性。

关键词:高炉 钒钛矿 安全 放残铁

1 引言

高炉放残铁是在停炉后将积存于铁口中心线以下的残铁放干净。其目的是为了减少停炉检修清除炉内残存渣铁,减少工作量,缩短检修工期,降低炉前工劳动强度。

长期冶炼钒钛的高炉因炉料中的TiO2被还原生成TiC、TiN或[Ti],在沉降过程中发生聚集长大及同类元素的富集,炉缸形成终渣时,终渣中的钛氧化物与生铁中的碳反应,生成TiC;由于铁水对TiC、TiN的润湿角小,高炉内形成的铁滴很容易粘附钛的碳、氮化物;钛的碳、氮化合物熔点很高(碳化钛和氮化钛的熔点分别为3140℃和2950℃),在接近炉壳、炉缸及炉底的低温区域,铁水中的[Ti]高于其溶解度,就以TiC和TiN固熔体结晶析出,由于其熔点高,只能成半融状或固态,随着上部炉料的下降被挤压粘附在砖衬上或沉积在炉缸、炉底的砖缝内,从而达到护炉作用[1]。因此冶炼钒钛矿的高炉炉底和炉缸的侵蚀与普通矿完全不同,于2004年和2008年分别在小高炉上进行放残铁操作匀未放出,但是扒炉过程中发现炉底炉缸存在大量渣铁,放残铁操作未成功延长了检修工期,增加了炉前工的劳动强度。同时造成扒炉成本高,用时长、劳动强度大、危险性高。鉴于利用普通矿经验对钒钛矿冶炼高炉放残铁失败的教训和不放残铁扒炉工作量太大、危险性高的问题,对钒钛矿高炉安全放残铁进行深入研究是十分必要的。

2 安全高效放残铁的技术方案及实施过程

2.1残铁量理论估算

以中型高炉放残铁为例详细分析放残铁操作如下:

(1)应用比对分析法标定残铁口位置。

普通矿冶炼的高炉炉底和炉缸侵蚀呈“蒜头形”[2],而钒钛矿冶炼高炉炉底和炉缸的侵蚀呈“圆台+锅底”状,无法应用炉皮测温的方法确定残铁口标高。经过对以往扒炉资料的整理和数据的统计,发现钒钛矿高炉残铁口应较铁口低炉缸直径的39%。

残铁口较铁口中心线低=D×39%

=8.85m×39%

=3451(㎜)

实际残铁口较铁口中心线低3100㎜,原因是考虑到现场烧残铁口操作。

(2)应用比对分析法计算出炉炉底炉缸侵蚀形状。

鉴于钒钛矿冶炼高炉炉底和炉缸的侵蚀呈“圆台+锅底”状,无法用利用“拉姆热工公式”等方法无法确定其炉底和炉缸侵蚀情况[3]。经过对以往扒炉资料的整理和数据的统计,发现钒钛矿高炉炉底死铁层部位侵蚀的圆台上直径为炉缸直径的85%,圆台下直径为炉缸直径的60%,即锅底弦长为炉缸直径的60%,圆台高等于炉缸直径×39%-0.3-0.7,而锅底高为0.7m。

(3)提出钒钛矿高炉残铁量的计算公式[4]。

T残=((3.14×(D×85%×D×85%+D×85%×D×60%+D×60%×D×60%)/12×(D×39%-0.3-0.7)+(1/3×3.14×D×60%×D×60%/4×0.7))×γ铁×K

式中:K为根据侵蚀严重情况选取取的系数一般取0.4~0.6侵蚀严重取上限反之易然,γ铁为铁水密度,一般取7.0t/m3,D为炉缸直径。

T残=((3.14×(8.85×85%×8.85×85%+8.85×85%×8.85×60%+8.85×60%×8.85×60%)/12×(8.85×39%-0.3-0.7)+(1/3×3.14×8.85×60%×8.85×60%/4×0.7))×7.0×0.6

=358(吨)

2.2放残铁的准备工作

(1)制作残铁沟

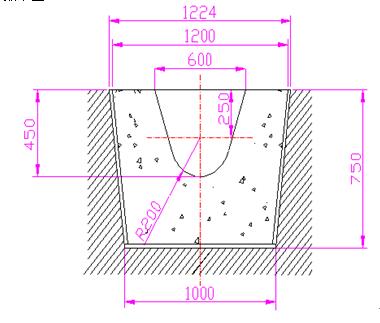

残铁沟分五段,坡度为8%~10%,可由现场安装环境适当调整,残铁沟用12mm厚钢板制作,长度在2000㎜~5000mm,便于现场安装和调运,同时设置事故残铁沟,以备紧急情况下放残铁。

残铁沟断面尺寸如下图。

(2)制作安装残铁平台

残铁口工作平台为从残铁口中心线展开,共有2个平台组成,第一部分平台宽5000mm,第二部分宽3000mm,平台斜度和残铁沟斜度保持一致,平台加护栏。残铁沟放在平台上,平台上满铺约200mm的砂子,沿残铁沟两侧加1500mm人行过道和护栏,现场增设2个上下走梯方便安全行人。

(3)提前浇注事故坑

事故坑底部侧壁砌砖两层G1碳化硅砖,内部用砖墙分隔为12个小格,每个隔墙留一个75*75mm的孔道。事故坑净空为50m3,存铁量为350t。

(4)残铁沟、残铁包和残铁沟沟头准备好后进行试车对罐。

(5)残铁沟下炉基及铁道线清理干净,排除积水并铺沙子,保持干燥。

(6)制作3根7.5*1m的沟槽,用有水铁沟料砸好并烘干,用以连接4个铁水包。

(7)预休风期间将残铁口区处冷却壁改为工业水。

2.3放残铁操作

(1)休风后停高炉高压水泵,高压水回水管道放水,割残铁口处炉皮。

(2)切除放残铁部位的高压回水管道。

(3)烧冷却壁

用氧气管烧开冷却壁、清理找平。为保证尽可能多的放出残铁,必须将残铁口处清理至残铁沟水平位置。

(4)残铁沟砌砖

用有水铁沟料将第一段残铁沟垫平,并砌筑一层G1碳化硅砖。

(5)砸沟并制作泥套

用有水铁沟料将残铁沟砸好并制作泥套,泥套自炉皮至炉内砖衬之间(约400mm)用自产泥制作,泥套厚度约300mm,泥套制作完毕后开始用木柴进行烘烤残铁沟。

(6)烧铁口

烧残铁口前对准残铁口中心线(残铁口中心在第一、第二层砖缝之间),烧残铁口角度向上约7度,烧进约1000mm时,停止烧铁口,由生产科组织对铁水包,待铁水包对好后继续烧。烧进约2000mm铁口见铁流。

(7)出残铁作业

炉前安排了专人看护铁水包及残铁沟,铁流变小时及时用氧气管烧,尽可能的缩短放残铁时间。1260m3高炉此次放残铁共使用了2个铁水包,为不影响铁水包正常运转,于9月4日零晨1:00将残铁改道至事故坑继续放残铁,9月4日7:00事故坑放铁至2/3位置,开始使用铁水包,9月4日7:30见渣,铁流变小,改回事故坑,9月4日9:00铁流变小,事故坑满,放残铁结束。此次回收铁水合计350吨,达到了预期目的。

3 安全高效放残铁技术应用情况

通过停炉检修时采取安全高效放残铁技术,效果明显。高炉检修工期明显缩短,炉前工劳动强度大幅降低,为企业创造了可观的经济效益。

2009年9月3日小高炉应用安全高效放残铁技术成功放出残铁约25吨,放残铁操作用时20小时,缩短检修工期7天;2012年3月2日中型高炉应用安全高效放残铁技术成功放出残渣铁约350吨,放残铁操作用时27小时,缩短检修工期39天;2015年6月24日另外小高炉应用安全高效放残铁技术成功放出残铁约30吨,放残铁操作用时14小时,缩短检修工期10天。钒钛矿高炉安全放残铁的研究与应用,非常值得在钢铁冶金企业推广,尤其适合冶炼钒钛矿的企业,具有很好的经济和社会效益。

4 结语

(1)通过钒钛矿高炉安全高效放残铁的研究与应用,停炉检修时残铁得到了有效的回收,高炉检修工期明显缩短,炉前工劳动强度大幅降低,为企业降低了生产成本,提高了增强了市场竞争力,并有效的保证了放残铁操作的安全性。

(2)应用比对分析法得出:钒钛矿高炉残铁口应较铁口低炉缸直径的39%的结论,在因内外钒钛矿冶炼高炉上属首次。

(3)应用比对分析法得出:钒钛矿冶炼高炉炉底和炉缸的侵蚀呈“圆台+锅底”状,其中圆台上直径为炉缸直径的85%,圆台下直径为炉缸直径的60%,即锅底弦长为炉缸直径的60%,圆台高等于炉缸直径×39%-0.3-0.7,而锅底高为0.7的结论,在因内外钒钛矿冶炼高炉上属首次。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页