大高炉长期检修后开炉快速达产实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

大高炉长期检修后开炉快速达产实践代维1 朱建秋1 赵静2 赵立新1(1河钢集团承钢公司 河北省钒钛工程技术研究中心 2唐山科技职业技术学院)摘要:系统总结大高炉开炉达产的实践经验,通过…

大高炉长期检修后开炉快速达产实践

代维1 朱建秋1 赵静2 赵立新1

(1河钢集团承钢公司 河北省钒钛工程技术研究中心 2唐山科技职业技术学院)

摘要:系统总结大高炉开炉达产的实践经验,通过调整优化开炉料和开炉操作制度,实现了顺利开炉、快速达产的目标,开炉第4天利用系数达到2.19t(m3·d)以上,达到了正常生产水平。

关键词:高炉 开炉 达产

1 前言

炼铁部某高炉从2015年9月停炉降料面至风口带,更换破损的铜冷却壁,更换气密箱和布料溜槽,更换十字测温装置,炉内重新喷涂造衬。2015年9月30日0:40分,点火送风、10月3日17:00全风,10月3日实现达产目标,当日产铁5477.54吨,本次开炉达产用时4天,实现了顺利快速达产的目标。

2 开炉前准备

2.1送风前准备工作

(1)送风装置上严,空压风或氮气等动力介质恢复输送后,各风口试压,发现跑风及时处理。

(2)炉前用铁锹、大锤、氧气管、氧气带、倒耙、水管、拆卸风口工具、沙子、炮泥等资材齐全。

(3)各主沟、渣铁沟浇注、捣打、烘烤完毕,用于开炉出铁的大沟先捣打成非储铁式大沟,捣打料厚度根据实际情况而定,两侧及下渣沟用河沙铺好。

2.1.2 试车

风、水、电、气动力介质供给试车正常;高炉各系统及设备正常;

2.2开炉装料

说明:

1)炉缸中加入80t焦炭烘炉,按燃烧40%计算,炉缸还剩50t焦炭。

2) 送风点火料线为5.0m。

3) 风口带集中加入60m3木柴,风口带以上的净焦未加木柴。

4)全炉铁量:351.67 t;全炉焦比:3.48 t/t。

2.2实际装料制度

第一段 | 批数 | 角度(圈数) | 料线(m) |

| 1 | αJ (2,16) |

|

第二段 | 17 | αJ(3,8)(2,7) | 17.2 |

第三段 | 41 | αj(5,3)(4,2)(3,2)(2,2) αK(4,3)(3,5)(2,2) | 10.8 |

随料线变浅每1米,同扩1度角 | |||

第三段 |

| αj(8,3)(7,3)(6,3)(5,2)(4,2)(3,2) αK(7,1)(6,3)(5,4)(4,2) | 5.0 |

料线正常后料制 | αj(10,3)(9,3)(8,3)(7,2)(6,2)(5,2) αK(9,1)(8,3)(7,4)(6,2) | 1.6 | |

3 点火送风及送风初期的操作实绩

3.1 风口布局

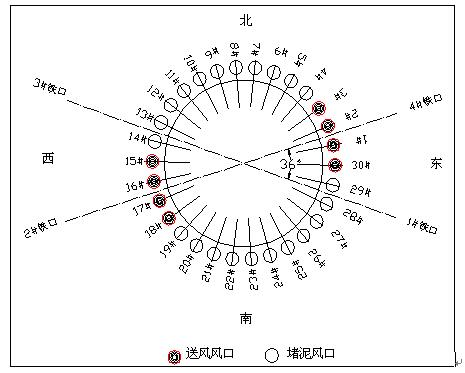

送风风口8个,面积0.0904m2。所开风口在2#和4#铁口上方,分布图如下:

3.2 实际送风点火操作

送风 | 风量 | 热风压力 | 风温 | 顶压 | 富氧 | 风口个数 | 送风 面积 | 风速(标) | 鼓风 动能 | 矿批 | 燃料比 | 备注 | |

m3/min | KPa | ℃ | KPa | m3/h | 个 | m2 | m/s | Kg.m/s | t | Kg/t | |||

0:40 | 927 | 40 | 650 | 0 | 0 | 8 | 0.0904 | 171 | 20612 | 56 | 707 |

| |

1小时 | 982 | 50 | 732 | 4 | 0 | 8 | 0.0904 | 181 | 26844 | 56 | 707 | 风口全亮 | |

5.2小时 | 1325 | 103 | 790 | 7 | 0 | 8 | 0.904 | 181 | 20711 | 56 | 707 | 引煤气 | |

6小时 | 1600 | 146 | 824 | 35 | 0 | 10 | 0.1130 | 234 | 25912 | 56 | 707 | 捅开20#、4#风口 | |

8小时 | 2350 | 224 | 902 | 112 | 0 | 12 | 0.1356 | 287 | 31686 | 56 | 707 | 捅开19#、29#风口 | |

10小时 | 2550 | 235 | 958 | 133 | 0 | 14 | 0.1583 | 273 | 25797 | 56 | 707 | 捅开5#14#风口 | |

12小时 | 2550 | 235 | 974 | 131 | 0 | 16 | 0.1809 | 227 | 16550 | 56 | 707 | 捅开6#,13# | |

30小时 | 1303 | 287 | 1099 | 137 | 0 | 10 | 0.1130 | 251 | 9080 | 56 | 658 | 5:16崩料3#、17#、18#、19#糊死 | |

32小时 | 1586 | 262 | 1132 | 138 | 0 | 13 | 0.1470 | 176 | 8528 | 56 | 658 | 捅开2#、3#、4#风口 | |

48小时 | 3300 | 348 | 1125 | 191 | 0 | 21 | 0.2374 | 269 | 12600 | 60 | 543 | 捅开7#、8#、26#、27#、28#风口 | |

76小时 | 3800 | 355 | 1082 | 206 | 0 | 23 | 0.2599 | 242 | 12787 | 60 | 504 | 捅开22#、24#风口 | |

81小时 |

|

|

|

|

|

|

|

|

|

|

| 休风4小时处理风口 | |

87小时 | 3500 | 293 | 1094 | 176 | 0 | 22 | 0.2488 | 216 | 11989 | 68 | 495 | 复风堵1#5#7#10# 16#20#22#24#风口 | |

93小时 | 4791 | 389 | 1107 | 236 | 2251 | 30 | 0.3391 | 236 | 10488 | 70 | 500 | 陆续捅开8个风口 | |

95小时 | 4947 | 387 | 1152 | 238 | 4000 | 30 | 0.3391 | 243 | 12273 | 70 | 500 | 正常风量,煤比120 | |

3.3 高炉炉况

9月30日0:40分送风,高炉2个铁口进行空吹,1:20分风口见亮,1:30分风口全亮,送风初期风量上升较快,动能迅速升高至20000kgm/s以上,4:25风口6#、24#吹开,高炉休风重新堵6#、24#风口。4#铁口8:15见渣,出渣30min,估计出渣量5t,来风后堵口。2#铁口8:45见渣后堵口,再开口只有风不见渣铁。白班4#铁口出铁3炉,物理热1400℃,渣铁粘稠,捅开6个风口,吹开6号13号两个风口,风量加到2500m3/min,第三炉15:50堵口后,炮头和马蹄下部被渣铁粘连,退不回来,处理时间8小时,高炉双场均不能出铁,高炉炉内憋压,风口上渣,高炉内憋渣铁量逐步上升,透气性大幅下滑,炉内减风至1500 m3/min控制。

10月1日4#铁口处理完粘炮后于0:30出铁,铁流正常,见渣后很快来风,凉渣出不来,高炉6个风口被凉渣铁糊死,风量继续萎缩,高炉料动逐渐变慢,4:00高炉料尺停止,有悬料征兆,4:35高炉4#铁口第二炉出铁,45分钟见渣后,出渣35分钟,出渣量80吨,高炉透气性缓解。2#铁在6:55第二次放炮炸铁口后来铁,出铁1小时,出铁100吨,出渣110吨,高炉透气性缓解,捅开糊死的2#3#4#风口,逐步恢复风量,捅开5个风口,风量控制在3300 m3/min。2#铁口7:55堵口后,再开铁口,又出不来渣铁,只见风,高炉,风量控制在3300 m3/min。,2#铁口,4#铁口单场出铁5炉,炉温[si+ti]在3.0%以上,物理热1440℃。

10月2日高炉风量维持夜班在3300m3/min左右,前期[si+ti]在3%左右,铁水测温1440℃左右,4#铁口出铁状态正常,后期[si+ti]在1.5%左右,物理热1490℃左右,5:00使用加湿鼓风15g/ m3。2#铁口由于长期烧铁口,孔道比较大,7:40左右开来后,10多分钟见渣,随即来风,喷焦炭,跑大流,西场炉台都是炉渣,减风堵口,渣铁下地,白班4#铁口单场出铁。西场处理2#铁口和清理炉台,下午15:00减风出铁,高炉风量控制在2200m3/min,出铁正常堵口后,恢复风量并逐步加风到3700 m3/min,捅开24#风口。16:00开始喷煤5吨/小时,煤比50kg/t。

10月3日夜班多次组织捅风口捅不开,风口维持在23个,高炉加风到3800 m3/min,于9:00休风4小时处理7个捅不开的风口,14:00复风虚堵1#5#7#10#16#20#22#24#风口送风,复风后风量恢复较快,22:00捅开1#16#风口,30个风口送风,23:00加风到4800 m3/min正常水平,负荷加到4.32,煤比在120kg/t。

3.4 出渣铁及降炉温过程

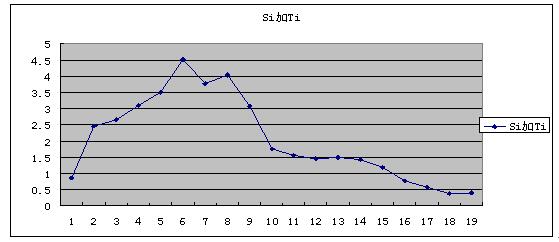

1)高炉初期渣铁碱度高,初期炉缸热量较低,随净焦下达热量逐步上升,高炉正常出铁前。高炉降炉温较快,经过19炉铁恢复正常。

2)前5炉炉渣成分分析

CaO | MgO | SiO2 | Al2O3 | TiO2 | V2O5 | TFe | S | R2 |

32.57 | 9.66 | 30.37 | 14.4 | 4.83 | 0.056 | 1.4 | 1.01 | 1.07 |

37.13 | 10.8 | 28.15 | 15.8 | 3.12 | 0.028 | 0.64 | 1.37 | 1.32 |

34.51 | 10.21 | 29.13 | 13.44 | 6.09 | 0.073 | 1 | 0.92 | 1.18 |

33.68 | 10.62 | 30.11 | 13.76 | 6.45 | 0.125 | 1.26 | 0.84 | 1.12 |

36.38 | 9.94 | 30.57 | 12.93 | 6.16 | 0.085 | 0.41 | 0.89 | 1.19 |

可以看出高炉前期碱度控制在炉温3.0%左右时碱度为1.32,其他时间碱度控制较为合理。

3.5 装料制度和炉内气流情况

1)送风达产过程布料角度变化

日期 | 批数 | 料制 | |

10月1日 | 1批 | αk(9,1)(8,3)(7,4)(6,2) | |

αj(10,3)(9,3)(8,3)(7,2)(6,2)(5,2) | |||

10月3日 | 38批 | αk(10,1)(9,2)(8,3)(7,3)(6,2) | |

αj(10,3)(9,3)(8,3)(7,2)(6,2)(5,2) | |||

57批 | αk(10,2)(9,2)(8,3)(7,3)(6,2) | ||

αj(10,3)(9,3)(8,3)(7,2)(6,2)(5,2) |

布料角度采用疏松边缘的装料制度,随着高炉风量的恢复,逐步加重边缘,高炉气流稳定,未出现大的崩料和管道现象。

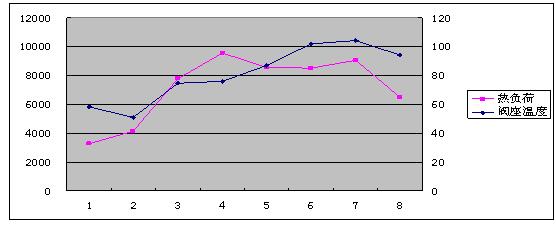

2)热负荷和阀座温度

由图可以看出,高炉热负荷随着加风和净焦烧完,热负荷稳定在6000-8000之间,阀座温度逐步升高,稳定在100℃左右,气流分布较为合理。

4 结语

此次高炉开炉由于风口吹开和风口捅不开休风两次,但在开炉达产过程中炉内没有出现大的崩料和悬料等失常现象,从送风到达产用时4天。本次开炉基本顺利,总结主要有以下成功和不足之处:

4.1 优点:

(1)本次开炉风口带、炉腹下部装入60m3木柴,炉腹中下部的木柴较焦炭的孔隙度大,使煤气流在送风初期快速找到煤气通道,为料线自由活动提供条件,加快了送风进程。

(2)采用全普矿配加萤石开炉,送风后虽炉温较高,但渣铁流动性良好,降低了炉前的工作强度,保证了渣铁能够及时排放,这是本次开炉顺利的保障。

(3)本次喷涂料采用半干法喷涂,喷涂料中加入速凝剂,高炉喷涂质量优良,开炉后壁面温度稳定,炉型规则,高炉顺行程度大为改善。

4.2不足之处:

(1)由于烘炉且时间短,开炉后高炉风口向外流水,高炉前期炉温低,渣铁粘稠流动性差,西场2#铁口内部被凉渣铁凝死不能出渣铁,高炉单场出铁时间长,造成高炉加风速度。

(2)送风过程中风口捅不开休风4小时处理风口,影响恢复8小时,造成高炉未按计划达产。- 上一篇:Nb含量对高碳钢组织和性能的影响 下一篇:炼钢设备电气故障分类及处理方法

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页