高炉热风炉废气加压替代氮气的应用实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高炉热风炉废气加压替代氮气的应用实践孟凡双 张荣军(鞍钢股份有限公司炼铁总厂)摘要:为缓解公司氧气和氮气不平衡,减少高炉氮气的使用量,拟用高炉热风炉废气加压替代氮气,进行该工艺可…

高炉热风炉废气加压替代氮气的应用实践

孟凡双 张荣军

(鞍钢股份有限公司炼铁总厂)

摘要:为缓解公司氧气和氮气不平衡,减少高炉氮气的使用量,拟用高炉热风炉废气加压替代氮气,进行该工艺可行性分析,生产运行实践表明,该工艺系统运行稳定,加压热风炉废气能够满足各部使用的技术条件,有效缓解氮气紧张问题,能够降低炼铁动力成本,年节约成本252万元,对高炉节能减排有一定的贡献。

关键词:热风炉 废气 加压

为缓解鞍钢公司氧气和氮气不平衡,2015年氧气放散率为2.36%,减少炼铁氮气的使用量,研究热风炉废气主要成分为氮气,还含有部分二氧化碳及少量的氧气和一氧化碳,符合氮气使用部位的工艺技术要求。热风炉废气经过冷却,除尘,加压,冷却,供高炉炉顶阀箱罩封,探尺密封,布袋除尘器反吹使用。通过引风机把热风炉废气抽出来,进入离心式加压机,通过三级加压,把热风炉废气加压到0.6mpa,与各部氮气管道接点,并且具备与氮气切换条件,当热风炉废气加压机故障或者热风炉停止燃烧时,切换氮气。热风炉在烧炉时,严格控制废气中的含氧量,控制在5%以下,以保证高炉炉顶高炉煤气安全性。通过实践运行,工艺系统运行比较稳定,热风炉废气加压能够满足各部使用部位的工艺技术条件,有效缓解氮气紧张问题,对高炉节能减排有一定的贡献。

1、替代必要条件

目前鞍钢氧气为18万/小时,氧气放散那率在5%左右,氮气为28万/小时,氮气缺口2万/小时左右。国内其他钢铁企业有使用高炉煤气加压,供炉顶齿轮箱和阀箱使用,替代氮气。由于考虑高炉煤气具有一定的危险性,准备研究热风炉废气加压替代氮气,实践证明热风炉废气加压替代氮气是可行的。

1.1气源条件

由于氮气不含尘、不含水等优越条件,受到用户的青睐。高炉炉顶主要为阀箱、齿轮箱和探尺等部位密封使用。主要要求介质为温度低,无尘、无水。热风炉废气温度在150℃左右,主要成分为氮气,符合高炉炉顶用气条件。热风炉废气主要成分如表1。

表1 热风炉废气成分表

成分 | CO2: | N2 | O2 | H2O | 含尘量 |

含量 | 22~25% | 68~72% | 0.5~1% | 5~8% | 5mg/Nm3 |

因此,热风炉废气经过加压,冷却后,能够满足高炉炉顶用气的技术条件。

1.2设备条件

一般使用的压缩机有两种形式,即离心式压缩机和活塞式压缩机,两种压缩机均能满足使用要求。离心式压缩机和活塞式压缩机都需要将入口前介质温度降到35℃以下,在入口前安装冷却器和自洁式废气过滤器,需要安装引风机克服冷却器产生的阻力。

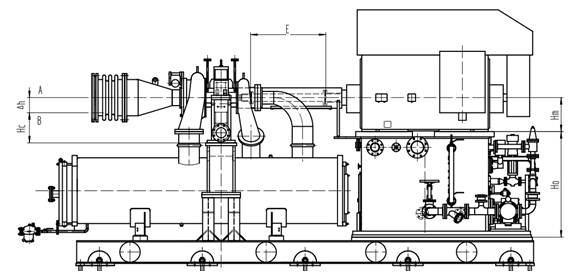

考虑热风炉废气含有一定的灰尘,对活塞式压缩机有一定磨损,因此,采用离心式压缩机。在紧凑型压缩机设计中,SVK8-3S是3级、带有两个级间冷却器和一个末级冷却器的整体齿轮增速型离心压缩机。压缩机由电机来驱动,并通过大齿轮轴端的膜片联轴器与电机相联接。压缩机本体、两个中间气体冷却器、润滑油站及电动机组装在一个公用底座上。底座框架,齿轮箱、冷却器容器为焊接结构。SVK8-3S设计点流量为8000Nm3/h,压比为6.9。压缩机具有以下结构特点:1、使用德马格技术制造的,带有轴向推力盘的单斜齿齿轮;2、半开式设计的三元叶轮具有高的气动特性;3、设计的进口导叶具有广泛的工作范围和经济性的控制;4、使用整体润滑油装置和板式油冷却器;5、管壳式冷却器可以有效地在压缩机级间做级间冷却;6、采用整体撬装布置方式,压缩机、两个中间气体冷却器、润滑油系统和电机组装在同一底座上;7、铸造的单体压缩机蜗壳;8、自动的就地/远程控制的控制盘。9、采用可倾瓦轴承可提高转子的稳定性。压缩机装置见图1。

图1 压缩机装置图

2、工艺流程

2.1工艺流程

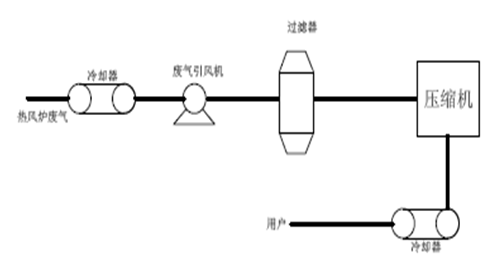

由于热风炉废气经过换热器后,温度在120℃-130℃,因此,经过压缩机前必须经过冷却。热风炉废气通过烟囱排入大气,需要经过引风机引入压缩机进行加压,热风炉使用的高炉煤气含有一定的灰尘,在进入压缩机前,设置一个布袋过滤器,控制废气中的含尘量。热风炉废气加压工艺流程如图2。

图2 热风炉废气加压流程图

2.2操作流程

开车前检查:引风机入口阀、引风机出口阀、废气放散阀、防喘振阀门、压缩机入口阀开,压缩机出口阀关,炉顶废气阀关,通各部除尘器废气手动阀关。热风炉有一座在燃烧,空燃比合理,含氧量满足工艺规程要求。检查循环水箱液位,补满水且无溢流。检查空压机油箱液位是否正常,启动辅助油泵。检查压缩机电机进油及主机回油是否正常,将主油泵放气阀门打开,启动油加热器,将油温加热到35-40℃。打开压缩机入口导叶及防喘振阀门气源,打开密封气气源,调节密封气压力0.01~0.03MPa。打开压缩机各气体冷却器冷却水。按压缩机机组运行方向盘车2圈以上,安装联轴器护罩。确认压缩机主油泵放气管有油溢出。关闭主油泵放气阀,入口导叶调整到微开位置(10度以下),关闭油箱加热器。

启车:启动循环水泵,水压在,流量在,检查循环各部管道无泄漏。启动废气引风机,运行平稳。压缩机条件启动界面满足启车条件,按启动按钮,机组启动。观察空压机机组各项参数是否正常,同时调节冷却后油温保持在35度左右,保持观察。压缩机机组运行1分钟后,关闭辅助油泵,待机组运行稳定后,慢慢打开入口导叶建立流量。打开压缩机废气出口阀,缓慢关闭防喘振阀门后打到自动位,调解时,必须保证机组工作点大于防喘振点。同时观察机组运行参数,及时调节冷却后油温。压缩机机组运行稳定,废气压力大于0.5Mpa,逐步给炉顶和各部除尘器送废气,同时停氮气。

2.3注意事项

热风炉工应随时调整空燃比,保证废气中含氧量在2%以内。压缩机室和废气引风机室含氧量低于19.5%时,应及时开启室内换气扇。进入压缩机室和废气引风机室点检时,必须佩带便携式氧气报警仪,报警时及时通知主控室调整。

2.4应急处理

压缩机事故停机,岗位应关闭通网炉顶的废气电动阀门,开启氮气电动阀门保产。汇报专业点检查找原因,如果30分钟内恢复不了,专业点检把除尘系统倒氮气保产。废气含氧量超过2%,导致空压机放空,岗位应把炉顶废气立即倒为氮气,并调整热风炉烧炉空燃比,及时把含氧量控制下来,恢复炉顶供气。

3、运行效果及效益分析

3.1运行效果

热风炉废气加压机,从2015年11月开始稳定运行,出口废气主要参数指标见表2。

表2 热风炉废气加压参数表

项目 | 压力 | 流量 | 温度 | H2O | 含尘量 | 含氧量 |

参数 | 0.6Mpa | 6000m3/h | 35-40℃ | 3% | 5mg/Nm3 | 平均1% |

3.2效益分析

现在主要使用在高炉炉顶阀箱、探尺和布袋除尘器,目前的介质参数能够满足用户的需要,可以节约氮气使用量3000m3/h,废气的主要运行成本为0.1元m3,比氮气降低0.1元/m3,年可节约成本252万元。

4、待解决问题

4.1废气含水量

热风炉废气加压后,与氮气相比含水量仍然有3%,在输送过程中,造成水凝结,冬季应该做好防冻工作。因此,在工艺上还应该考虑怎样脱水问题,增加脱水设备。

4.2废气点腐蚀

由于热风炉高炉煤气中含有少量的硫,经过热风炉燃烧后,形成硫的氧化物。热风炉废气经过加压机加压后,硫的氧化物溶解在冷凝水中,冷凝水呈酸性(PH值在3.6),水中主要的阴离子为SO42-。压缩机在压缩气体以后,气体中的饱和水蒸气会凝结成水,与燃料中的硫元素燃烧时生成的SO2、SO3附在管路内壁,形成点腐蚀。

建议把压缩机冷却器和部分管路,更换成耐腐蚀钢种。

5、结语

钢铁企业氮气和氧气不平衡,给企业带来巨大浪费。为减少炼铁氮气的使用量,研究热风炉废气主要成分为氮气,还含有部分二氧化碳及少量的氧气和一氧化碳,符合氮气使用部位的工艺技术要求。热风炉废气经过冷却,除尘,加压,冷却,供高炉炉顶阀箱罩封,探尺密封,布袋除尘器反吹使用。在系统的设计中也存在一定问题,第一考虑废气的脱水问题;第二在过滤器和管道的材质选择上,考虑防腐蚀问题。通过实践运行证明,热风炉废气加压替代氮气,工艺系统运行比较稳定,能够满足各部使用部位的工艺技术条件,有效缓解氮气紧张问题,探索出一条节能减排技术新路线。- 上一篇:降低烧结点火能耗的措施 下一篇:精细化管理在烧结矿生产过程中的应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页