碱金属对高炉影响分析

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

碱金属对高炉影响分析刘国文刘根(河北钢铁集团 石钢公司,河北 石家庄 050031) 摘 要 对原燃料带入高炉碱金属负荷进行总结分析,研究碱金属在高炉内的行为以及对高炉技术指标的影响,…

碱金属对高炉影响分析

刘国文 刘根

(河北钢铁集团 石钢公司,河北 石家庄 050031)

摘 要 对原燃料带入高炉碱金属负荷进行总结分析,研究碱金属在高炉内的行为以及对高炉技术指标的影响,2013年8月份开始入炉减负荷升高,对高炉指标影响比较大,尤其是对2#高炉影响最大,因此着重对2#高炉的影响进行分析、研究。

关键词 高炉 碱负荷

1 前言

石钢炼铁厂2#高炉2011年5月顺利开炉,高炉一直稳定顺行,2013年7月30日开始炉况表现为气流变化较大、不稳定,第四环温度高、不易控制,但顺行尚未遭到破坏,8月7日炉况出现明显反应,13日出现崩套现象,14日炉况明显变差,受控程度差,主要表现为风压冒尖不稳定、探尺走势差、下料不均匀,气流乱、不易控制,有崩料、滑尺现象,被迫控制风量、降低煤比,15日高炉出现崩料现象,难行加剧,探尺不崩不下, 通过堵风口,停止配加块矿,配加锰矿,提高焦炭、烧结矿质量、降低碱金属负荷等措施,到9月末炉况有明显好转,整个恢复过程历时近2个月,碱金属对高炉影响巨大。

2 碱金属在高炉内行为[1]

2.1碱金属的行为

高炉原料中碱金属主要以硅铝酸盐或硅酸盐形式存在,炉料中的碱金属化合物落至高炉下部高温区时,一部分进入炉渣,一部分还原成k、或生成KCN、NaCN气体,随煤气上升值CO2浓度较高而温度较低的区域,除被炉料吸收及煤气逸出者外,其余则被CO2重新氧化变为氧化物或碳酸盐,当有SiO2存在时可生成硅酸盐。反应生成的K2CO3、NaCO3、K2SiO3、Na2SiO3、KCN、NaCN等都为液体或固体粉末状,黏在炉料上或被炉料带走。被炉料黏附合吸收的碱金属氧化物有随炉料下降,再次被氧化和汽化,如此循环而累积。如果炉渣排碱能力不足,高炉中、下部炉料的碱金属含量将远超过入炉前水平。

2.2碱金属对含铁原料影响。

铁矿石含有较多碱金属时,易生成低熔点化合物而降低软化温度,使软融带上移。球团含碱金属高时会引起“异常膨胀”而严重粉化。

2.3碱金属对焦炭影响。

焦炭钾含量增加时反应性迅速提高,比入炉时提高5-10倍,反应后强度急剧降低。炉身下部焦炭的碱性物含量可增加10-15倍。

3 入炉料碱负荷变化趋势

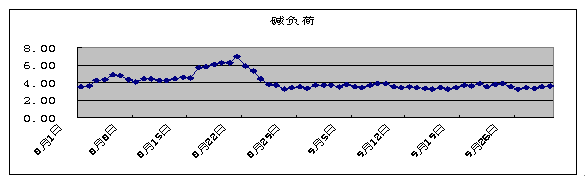

图 2碱负荷变化趋势

从图中可以看出,从2013年8月7日高炉碱负荷突然由3.5kg/t.fe升高至4.87kg/t.fe,2013年8月21日最高达到7.0(kg/t.fe).通过对炉料结构的调整,到8月26日碱金属负荷降低到3.5kg/t.fe以下。

4 原燃料带入的碱金属分析。

4.1块矿带入的碱金属。

7月以来国内赤诚块矿比例一直维持在4%左右,24日变成4%赤诚块+1%印尼块,8月1日增加到4%赤诚块+2%印尼块,5日增加到5%赤诚块+3%印尼块。赤诚块矿成分如下:

表1 块矿成分

名称 | K2O(%) | Na2O(%) |

印尼块矿 | 0.396 | 0.123 |

福久特块矿 | 1.88 | 0.025 |

从表中可以看出,块矿尤其是赤诚块K2O含量比较高,是碱金属升高原因之一。

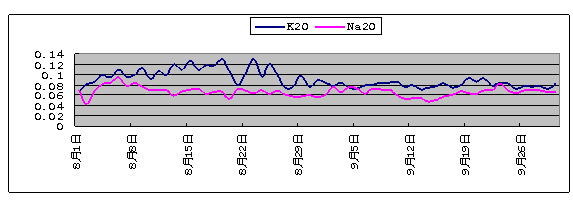

4.2 烧结矿碱金属变化趋势。

从8月3日烧结矿中K2O开始大幅升高,Na2O水平变化不大。8月23日烧结矿中K2O最高值达到0.130%,后逐渐降低,但是,烧结矿中的K2O还处于偏高水平,没有达到以前的水平,烧结矿带入炉内的碱金属仍然偏大(烧结矿比例为72%左右)。

图 3 烧结矿碱金属变化趋势图

4.3锰矿带入碱金属

恢复炉况过程中配加锰矿,锰矿配加量最高达到90kg/t.fe,锰矿中钾含量非常高,在恢复炉况过程中配加的锰矿没有起到应有的作用,反而起到很大的副作用,在锰矿使用的过程中,通过全分析化验国内锰矿成分,K2O平均值为3.81%,最高值为6.5%,发现锰矿碱金属含量偏高后停止配加,改为高品位进口锰矿。下表中数据为国内锰矿和进口锰矿成分对比。

表2锰矿成分

名称 | K2O | Na2O |

国内锰矿 | 3.81 | 0.049 |

进口锰矿 | 0.42 | 0.074 |

4.4碱金属含量可以从炉渣中反映出来。

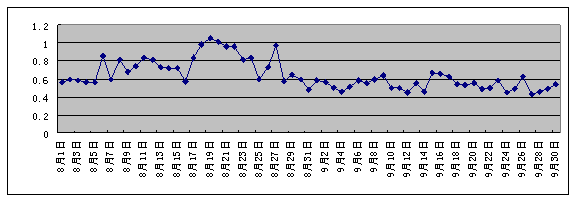

图4 炉渣中K2O变化

从图表中可以看出,炉渣中的K2O 8月7日突然升高,19日达到最大平均值1.05(当天最大值为1.5%),比正常炉渣高出三倍多,炉渣中的碱金属含量变化与烧结矿中碱金属含量变化以及块矿比例变化趋势相一致。

4.5 除尘灰中碱金属变化

7月份以后除尘灰中的碱金属含量升高趋势,炉尘带走的碱金属升高,说明入炉原料中的碱金属负荷升高。

图5 除尘灰中碱金属含量变化

5 炉况变化

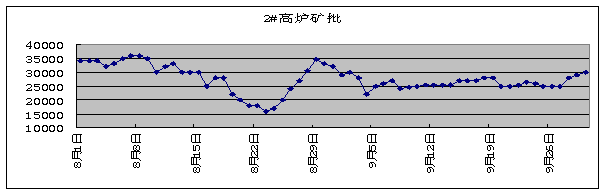

5.1高炉矿批变化。

图6 高炉矿批变化趋势

从8月7日开始,高炉开始出现明显反应,矿批加不起来,23日矿批最低缩到15吨,从24日逐渐好转,29日矿批加到正常,9月初炉况又出现反复,稳定矿批在25000kg左右,随着炉况逐渐好转,矿批逐渐增加,但是目前矿批还没有达到理想水平。

5.2气流变化

气流变化较大、不稳定,第四环温度高、不易控制,风压冒尖不稳定、探尺走势差、下料不均匀,气流乱、有崩料、滑尺现象。

5.3 消耗的变化

表3 高炉技术指标

月份 | 入炉焦比 | 煤比 | 综合燃料比 |

1月份 | 356 | 167 | 547 |

2月份 | 355 | 169 | 549 |

3月份 | 352 | 164 | 545 |

4月份 | 352 | 164 | 544 |

5月份 | 366 | 153 | 548 |

6月份 | 351 | 177 | 559 |

7月份 | 336 | 175 | 545 |

8月份 | 376 | 148 | 551 |

9月份 | 402 | 145 | 567 |

从表中看出,9月份高炉消耗比7月份明显升高,焦比升高66公斤,煤比降低30公斤。(5、6月份由于按照公司计划年修闷炉5天,以及大停产32小时,停炉和恢复炉况时造成消耗升高)综合燃料比9月份比7月份升高22公斤。

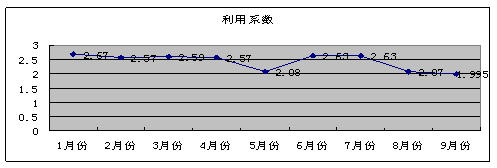

5.4 产量影响

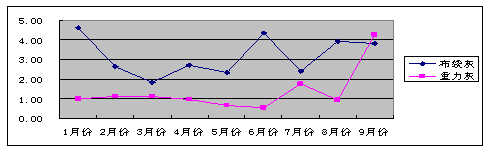

图7高炉利用系数

8月份碱金属升高后,炉况运行程度差,产量降低,9月份炉况一直在恢复过程中,直到9月29日炉况明显好转,产量升高 。

6 采取措施

6.1降低煤比,炉况难行时进行全焦冶炼。

6.2降低矿批,采用疏松料制进行恢复。

6.3改善原燃料质量,通过改善烧结矿的配料结构,提高烧结矿冶金性能;提高焦炭结焦时间,提高焦炭冶金性能;停止配加块矿;停止配加粒焦。

6.4堵部分风口恢复炉况。

6.5降低炉渣碱度,进行排碱。

7 结论

高炉入炉碱负荷对高炉影响巨大,如果控制不好,容易造成高炉结瘤,碱金属在高炉内循环富集,料柱透气性变差,高炉稳定性差,抗风险能力变差,碱金属高含铁原料易生成低熔点化合物而降低软化温度,使软融带上移。焦炭反应性迅速提高,反应后强度急剧降低,烧结矿、焦炭冶金性能降低造成在软融带煤气流二次分布失常,碱金属负荷过高对炉料的冶金性能破坏加剧了难行的程度。因此炉料中的碱金属负荷一定要控制到一定范围,不能超过控制界限,尤其是炉料中的钾含量偏高对焦炭破坏程度更大。焦炭遭到破坏后,焦炭在炉内会急剧碎化,形成粉末,造成炉缸堆积,同时焦炭的骨架作用大大降低。

参考文献:

[1] 成兰伯 高炉炼铁工艺及计算 : 冶金工业出版社 ,1990年6月 7-8

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页