龙钢3号高炉炉况波动成因及对策

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

龙钢3号高炉炉况波动成因及对策王文红[1] 唐晓东 刘甲科(陕钢集团龙钢公司炼铁厂)摘要:对龙钢3号高炉炉况波动成因及应对措施进行总结分析。认为因二级焦炭比例的增加及质量下滑,块矿比…

龙钢3号高炉炉况波动成因及对策

王文红[1] 唐晓东 刘甲科

(陕钢集团龙钢公司炼铁厂)

摘要:对龙钢3号高炉炉况波动成因及应对措施进行总结分析。认为因二级焦炭比例的增加及质量下滑,块矿比例的大幅增大、烧结矿质量变差,锌负荷的超标等因素的相互叠加,增加排查困难。是本次炉况波动的主要因素。同时总结降成本不能以牺牲原料指标及标准为降本点,应系统思考不能突破工艺红线和底线。对此,通过优化原燃料质量和控制有害元素,合理配矿,以及炉内四大制度的配套调整,使高炉逐步恢复并开始强化。

关键词:炉况波动 成因 对策

1. 前言

龙钢3号高炉有效容积1800m3,设26个风口、两个铁口、串罐无料钟炉顶、炉腹、炉腰、炉身下部三段设铜冷却壁结构,砖衬合一的薄壁炉衬结构,碳砖+陶瓷杯炉缸。于2010年12月点火开炉。高炉长期稳定顺行各项技术指标不断提升。进入2015年,由于成本的压力,通过不断提高二级焦炭的配加比例,同时增加块矿比例,等措施到12月中旬炉况开始波动。表现为:高炉不易接受风量易翻料;炉况稳定性差只能维持低度运行,难于强化。通过排查分析原因,对外改善和调整原料,守住工艺红线和底线,对内采取锰矿和加净焦热洗,疏导两股气流等措施至3月份炉况恢复正常。炉况波动周期长,损失惨重是空前的。

2. 原因分析

2.1 二级焦炭比例的不断提高和质量变差。

龙钢焦炭采用全外购水熄焦炭,2015年11月- 2016年1月29日,海燕二级焦炭比例逐步提高。其中12月7日二级焦炭比例提高至50%,12月12日二级焦炭比例提高至55%,12月15日-12月29日二级焦炭比例稳定在60%左右,12月18日最高达到61.47%。随着二级焦炭反应后强度的大幅度下降和二级焦炭比例的增大,整体入炉焦炭质量大幅下降。主要是焦炭热性能波动大,尤其是反应后强度变化频繁,其中海燕二级反应后强度呈下降趋势,海燕二级反应后强度平均仅为56.81%,下降了5.74%,中旬最低时平均仅54.76%。煤化二级焦炭较前期反应性达到了33%以上,反应后强度降至55.67%。2015

年11月-2016年1月二级焦炭热态指标平均值,见表1。

表1 2015年11月-2016年1月二级焦炭热态指标平均值

月份 | 海燕二级 | 月份 | 煤化二级 | ||

| CRI% | CSR% |

| CRI% | CSR% |

2015年11月 | 26.51 | 64.09 | 2015年11月 | 39.91 | 48.48 |

12月上旬 | 27.90 | 64.75 | 12月上旬 | 32.16 | 58.26 |

12月中旬 | 29.61 | 61.98 | 12月中旬 | 33.43 | 55.67 |

12月下旬 | 29.57 | 60.8 | 12月下旬 | 32.43 | 57.02 |

2015年12月 | 28.99 | 62.55 | 2015年12月 | 32.80 | 56.67 |

1月上旬 | 32.22 | 60.22 | 1月上旬 | 31.84 | 57.38 |

1月中旬 | 32.51 | 54.76 | 1月中旬 | 31.53 | 59.50 |

2016年1月 | 32.30 | 56.81 | 2016年1月 | 31.69 | 58.44 |

2.2 块矿比例的不断增加。

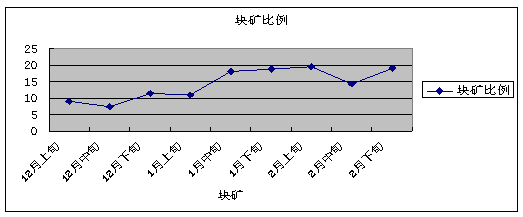

3#炉从12月20日起块矿比例提高至10%以上,最高到23.01%,1月份最高到21%,平均12.26%;2月份最高到20%,平均16.75%;同时因克里夫斯块粉沫大,较湿,加之气温低,粉沫粘结在块矿表面,炉后筛分质量下降。加之炉后混配,计量不准,波动大。2015年12月-2016年2月块矿比例,见图1。

图1 2015年12月-2016年2月块矿比例

2.3 烧结矿质量变差。

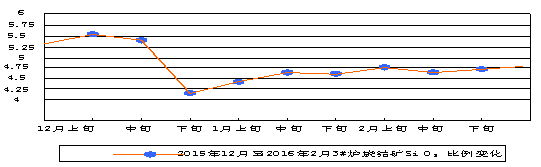

经排查主要是烧结矿中SiO2含量下降幅度大,烧结矿粘结相减少强度下降沫子增大。因SiO2是烧结过程形成粘结相的主要因素。生产实验结果:若烧结矿中SiO2低于4.6%时,烧结矿RDI+3.15低于65%以下。这主要是因为SiO2低会造成因粘结相量明显不足,铁酸钙数量减少,显微结构的均匀性显著恶化,使烧结矿粉化指标明显变差。后来逐步提高烧结矿中的SiO2含量到4.80%、4.90%、5.00%、5.10%、5.20%,5.30%,烧结矿RDI+3.15是升高的趋势。但如果SiO2含量过高,一方面影响液相流动性,降低烧结产量;另一方面,SiO2高会生成大量正硅酸钙(2CaO·SiO2)。由于正硅酸钙(2CaO·SiO2)在冷却过程中发生相变(γC2S→βC2S)体积膨胀,会造成自然粉化和降低烧结矿强度。通过生产实践,在现有的烧结原料条件下,较适宜的烧结矿SiO2含量控制在5.00~5.50 %,合适的SiO2含量有利于烧结液相的形成,改善粉化指标。

图2为450m2烧结矿中SiO2含量

并通过作烧结矿的冶金性能实验,从反馈的数据看出:400、450烧结矿热态性能较差,低温还原粉化率RDI(+3.15mm)指标分别测定了2次,平均仅31.03%和31.89%。

表2 烧结矿低温还原指数检测指标

样品 | 时间 | 碱度(倍) | 低温还原指数RDI(+3.15mm)% | 检验方 |

400 | 2012.7.19 | 2.05 | 84.9 | 西安建大 |

400 | 2013.5.14 | 2.1 | 79.65 | 西安建大 |

400 | 2014.11.18 | 1.75 | 59.4 | 西安建大 |

400 | 2015.11.6 | 1.09/1.20 | 71.84/80.75 | 西安建大 |

400 | 2016.2.13 | 1.76 | 30.91/31.14 | 太钢 |

450 | 2016.2.13 | 1.84 | 32.67/31.11 | 太钢 |

厂控标准 |

| ≥1.60 | ≥70.00 |

|

行业标准 | 1000级高炉 | ≥1.80 | ≥70.00 |

|

2000级高炉 | ≥1.80 | ≥70.00 |

|

2.4 锌负荷的超标。

锌是高炉炼铁的有害元素,按照国际标准和《高炉炼铁工艺设计规范》(GB50427-2008)要求高炉锌负荷应低于0.15㎏/t ,2014年中钢协在马钢召开高炉生产技术专家委员会,针对国内现状,就国内大型高炉可接受的锌负荷达成了共识(见表1)按照这个分类标准,细分了不同容积的大型高炉可接受的锌负荷范围,原则上是高炉容积越大,入炉锌负荷越低。表3 高炉生产技术专家委员会制定的高炉锌负荷标准

炉容 | >4000m3 | 4000m3-3000m3 | 3000m3-2500m3 | 2500m3-2000m3 |

锌负荷 ㎏/t | <0.1 | 0.15 | 0.2 | 0.25 |

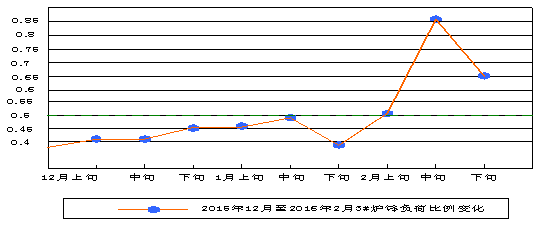

但由于节能环保和降低配矿成本的需要,锌负荷超标。目前厂控标准小于0.5 ㎏/t。但实际加上球团矿中锌较高,造成入炉锌负荷量最高时达到1.1㎏/t,严重超标。龙钢锌负荷,见图3。

图3 龙钢锌负荷

3. 炉况波动及处理对策

3.1炉况波动经过:

3#高炉自12月16日白班开始,炉况出现不适应,表现为料面吹翻,压量不稳,通过减风、控制氧气、退负荷等手段进行调剂,炉况基本顺行。20日中班,炉况再次波动,出现连续崩料,通过减风、控制氧气,退负荷及调整装料制度进行恢复,炉况趋稳后逐步强化。28日,高炉风量萎缩,在处理过程中气流不稳,频繁崩料,采取增加中心焦炭量、配加锰矿、退负荷、降低冶强等手段来稳定炉况。1月9日13#小套烧损,次日高炉休风170分钟进行更换,并堵5个风口进行恢复,在此恢复过程中13#中小套再次烧损,休风597分钟进行更换,恢复时堵8个风口,在恢复过程中出现反复,高炉难行,坐料后缩矿批26吨,负荷2.6,加入循环焦11个,矿焦全部内缩1档,矿变3环进行恢复。至2月中旬炉况仅维持在低度运行,难以强化。

3.2 处理对策

经过大量排查,确定主要是原燃料质量变化及比例增大后产生的不利因素引起的炉况波动。在找准症结后炼铁厂立即组织相关技术人员统一思想,明确思路、讨论商量对策,采取了以下应对措施。

3.2.1 对外改善和调整原料工艺红线和底线

(1)加强对进厂焦炭的监控。尤其是在块矿比例的大幅增大、烧结矿质量变差,锌负荷的超标变化,还要确保高炉“稳定、高效、低耗”的生产,焦炭质量是高炉顺行的最后一道“防线”所以必须加强对焦炭质量和二级焦用量的监控,减少因焦炭质量下降影响炉况恢复。炼铁厂针对焦炭质量下降,采取降低二级焦炭配加比例,增大质量较好焦炭的使用量。保证焦炭的热态指标CRI≤30% CRS≥60%.

(2)优化烧结配料,提高烧结矿SiO2含量。

从1月8日计划提高烧结矿SiO2含量至5.20-5.50%,但因受库存物料品种等限制,难以一步到位。1月份,400、450烧结矿SiO2含量平均仅有4.68%和4.63%。后续待提高改善烧结矿粘结性能,提高低温还原粉化率RDI(+3.15mm)的比例,从而提高烧结矿强度。至2月下旬烧结矿SiO2逐步提高至5.0%以上,烧结矿粒度组成,强度逐步改善。

(3)针对块矿湿、筛分差的问题,从450成品带配加块矿(热矿烘烤),减少炉后纯块矿用量,提高炉后筛分效率和质量。但存在配加量不能精准化,不易采用。

(4)加大南非块矿用量。(主要是南非块矿SiO2高,含沫量少。

(5)同时为提高筛分质量,改善入炉烧结矿粒度组成,从1月10日起,将3#炉烧结矿双层筛割为单层筛,筛孔为8mm和7mm两种,筛份效果大大改善。

(6)通过优化配料降低入炉锌负荷目前已降至0.6㎏/t以下。减少锌对原料强度的降低和对高炉的危害。但仍需从炉料优化上进一步调整,降低入炉锌负荷。

3.2.2 炉内操作调整

(1)减轻焦炭负荷,降低冶强。

焦炭负荷11月份平均4.13t/t,12月份平均4.19t/t,1月份平均3.74t/t,1月份比12月份下降0.45t/t,比11月份下降0.39t/t。1月份冶强降平均1.15t/m3d,比11月下降0.11 t/m3d,比12月下降0.13 t/m3d。

(2)制度调整。

①操作:炉内通过缩矿批,一度缩小到26t,退全焦负荷,改变装料制度疏松中心和边缘气流等措施,延长各步骤运行周期,后分阶段逐步恢复到正常。料制调整,见表4。

表4 料制调整

| 料制 | 矿批 | 负荷 | ||||||

正常 | C | 38.5 | 36.8 | 35 | 32.9 | 30.5 | 12 | 42t | 4.18 |

2 | 2 | 2 | 2 | 2 | 4 | ||||

O |

| 3 | 3 | 3 | 2 |

| |||

恢复炉况 | C | 36.8 | 35 | 32.9 | 30.5 | 12 |

| 26t | 2.6 |

2 | 2 | 2 | 2 | 4 |

| ||||

O |

| 3 | 3 | 2 |

|

| |||

②冷却制度:将冷却水进水温度由40℃提高到43℃,并控制进水流量到4100m3/h适当降低冷却强度(由4300m3/h降至4100m3/h)。

③造渣制度:适当降低炉渣碱度,由1.15-1.20倍降至1.05-1.10倍。烧结矿MgO含量由1.40-1.60%增加至2.00-2.40%,提高烧结矿强度;渣中MgO含量由7.50-8.50%增加至9.0-10.0%Mg/Al比由0.45提高到0.6以上,改善炉渣流动性。

④强化进厂原燃料信息传递和炉况管理程序。

⑤定风压操作,控制风压上限小于350kpa,风量2900-3000m3/min。降低压差控制,由155Kpa降至145Kpa以下。

⑥通过配加锰矿和一定量的球团矿(之前不吃球团矿),减少块矿配加量,调整炉料结构和改善渣铁流动性,达到洗炉效果。

⑦加强炉后筛分清理频次,确保入炉筛分干净。

4. 经验教训及启发

(1)本次造成炉况长时间波动,无法强化,主主要原因是原燃料在二级焦炭质量变化、块矿比例的加大、烧结矿中SiO2含量低于下限及烧结矿RDI(+3.15mm)降低、锌负荷超标影响等,在同一时间段发生,增加排查难度,延误时机。

(2)要系统充分考虑各物料在冶金性能、造渣成分等方面的特点,和高炉冶炼顺行接受能力、工艺安全性等进行合理搭配,同时考虑库存物料有限,周转时间长短不一的特点,确定合理的用矿比例和炉料结构,否则有变化时对整体计划的执行影响较大。

(3)焦炭的热态指标,是支撑高炉顺行的基础。特别是在原料条件变差后,还要确保“稳定、高效、低耗”的生产,而焦炭质量就是高炉顺行的最后一道“防线”。所以必须加强对焦炭质量的监控和跟踪。减少因焦炭质量变化对炉况的影响。

(4)建立健全相关工艺数据库,来更好地指导高炉生产。

(5)参考国内同级别高炉对锌负荷的标准,来重新规定入炉锌负荷的工艺红线和底线。

(6)降成本是综合体现,不能只盯一点,要系统考虑。笔者认为把高炉强化到一定高度后只要能保持高炉长期稳定顺行就是最大的降本。坚决不能突破工艺红线和底线。

参考文献

[1]伊腾﹒ 大型高炉锌负荷冶炼技术的研究与应用【J】炼铁,2015

[2]王筱留﹒钢铁冶金学 (炼铁部分)【M】 北京:冶金工业出版社,2006:235

[3]周传典﹒高炉炼铁生产技术手册M】 北京:冶金工业出版社,2008:116

[4]龙钢公司炼铁内部资料。 2016

- 上一篇:承钢实现一高强汽车大梁钢批量生产 下一篇:不锈钢型材的加工工艺的特点

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页