龙钢3#高炉铜冷却壁加冷却柱技术实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

龙钢3#高炉铜冷却壁加冷却柱技术实践白社勇[1] 程建红(陕钢集团龙钢公司炼铁厂)摘要:1800㎥高炉冷却壁1-14段冷却壁立管采用步步高串联通水的方式,一旦冷却壁破损后不易处理,仅能…

龙钢3#高炉铜冷却壁加冷却柱技术实践

白社勇[1] 程建红

(陕钢集团龙钢公司炼铁厂)

摘要:1800㎥高炉冷却壁1-14段冷却壁立管采用步步高串联通水的方式,一旦冷却壁破损后不易处理,仅能通直流水冷却。通过翻阅资料和借鉴同行业经验,2014年后在漏水的冷却壁立管处安装冷却柱,冷却效果较好,减少了冷却壁其它水管的烧损,有力的保障了高炉安全顺行和冷却壁寿命的延长。

关键词:高炉 铜冷却壁 冷却柱

1. 概况

龙钢炼铁厂3#高炉即1800㎥,于2010年12月28日全面建成投产,作为龙钢炼铁厂一座现代化高炉,每年承担炼铁厂30%生铁任务。3#高炉在自己摸索、顺产,达产运行三年来为龙钢产铁近500万吨,但随着高炉冶炼强度加大,由于冷却制度调剂滞后和对铜冷却壁机理认识不足,造成高炉铜冷却壁破损。由于是新技术,高炉冷却壁立管破损后休风处理,需将漏水的立管单独摘出通直流水保养。在以后生产中,这根漏水的水管漏水量加大后,水温差升高,向炉内漏水造成炉墙结厚。水量关小后引起周边冷却水温升高,影响到了冷却强度和炉壳发红的危害。

为了解决这种状况,我们在看水专业组的帮组下,通过大量资料翻阅和现场观察、分析。决定在冷却壁立管破损处增加冷却棒,冷却壁单独通直流水。这一建议得到炼铁厂的许可,于2014年上半年进行了尝试并获得成功,熟练掌握了铜冷却壁破损后安装冷却棒的技术。提高了高炉冷却壁的寿命,为高炉安全生产、稳产、高产创造了有利条件。

2. 未掌握前存在的问题

(1)冷却壁立管破这一段不能单独断开,1-14段立管全部通直流水,影响整根立管冷却强度及使用寿命。

(2)由于炼铁1#、2#高炉冷却壁破损采用穿管的办法,3#高炉是炉腹的铜冷却壁。冷却壁穿管技术无法实现(铜冷却壁冷却内径φ34*85),如果采用封堵的办法,无法满足风口前循环区内2000℃以上高温的冷却要求。

(3)漏水的冷却壁立管摘出后单独通直流水保养,因在炉腹,高温区域养护效果不佳。经常会造成漏水下方的14#、15#风口套之间渗水挂渣,漏水严重时13#-16#风口套之间渗水铁口在13#14#风口下方,经常出现铁口发潮现象。关小85#立管水量后造成该区域炉壳温度升高100℃,周边炉壳温度65℃。

(4)漏水部位的冷却壁渣皮易脱落,严重影响到高炉正常生产及风口套的使用寿命。炉腹工作条件恶劣,风口前燃烧温度高达2000℃,风口循环区的高温煤气与炉内生成的渣铁流对炉腹的剧烈冲刷,炉腹部位是依靠冷却设备维护形成渣皮,因冷却壁保养期间温度升高不利于保护冷却设备自身形成渣皮,容易脱落,影响到周边立管温差和冷却效果。

3. 改造及过程

针对以上存在的问题及不利于高炉安全生产的情况后,3#高炉车间非常重视,认真分析研究,本着为了安全生产的目的,尽快的对85#冷却壁立管冷却柱的安装,得到各级的许可。

3.1 使用地点及数量

3#高炉本体冷却壁第5段85#水管,共计安装冷却柱4套。

3.2机械开孔安装冷却柱的技术特点

(1)采用炉外机械开孔安装冷却棒技术,因成孔圆形规则,没有应力集中点,不会对高炉炉壳强度产生任何影响。

(2)采用安装冷却柱技术可免去更换冷却壁的繁杂工作和免除炉内耐火衬的喷补(或砌筑)工作,孔内壁光洁,易于冷却棒灌浆饱满充实,从而达到良好地传导传热,提高冷却柱的面冷却效率。

(3)因施工工期短。只需要利用例行检修的时间,在高炉休风无须降料线的情况下即可完成,极大的提高了高炉的使用效率。

(4)采用高炉开孔专用钻机,最大钻孔直径Φ110mm,最大钻孔深度600mm。

(5)采用专利技术生产的铜钢复合冷却柱,具有冷却效率高、抗冲击崩料强、高温耐磨性高等能力。

3.3技术要求

(1)冷却柱理化指标严格执行《国家冶金设备标准》,孔径:约Φ110mm,冷却柱有效尺寸:Φ100mm,冷却柱的孔深:与原冷却壁内壁平齐,冷却棒耐压≥0.6MPa,通水耐火温度≥1400℃。

(2)冷却柱安装部位必须满足高炉正常生产需要,传热性能良好,热流强度稳定,易形成渣皮。

(3)开孔、安装冷却柱数量

根据3#高炉冷却壁损坏的部位及每个部位安装的冷却柱个数,其每块冷却壁开孔、安装4个冷却柱。冷却柱的进出水管连接最多一连四,下进上出串联式连接。

(4)高炉炉壁开孔安装冷却柱分部示意图

冷却柱由以下4个部件组成:①进水管(¢34*4 材质不锈钢管304) ;②冷却柱(¢100*7.5):用99.99%纯铜棒车削而成,冷却柱内为不锈钢冷却螺旋板,冷却柱前部冷却部分材质为紫铜,后半部分为无缝钢管,便于良好焊接出水管;③灌浆孔;④位置调节套。

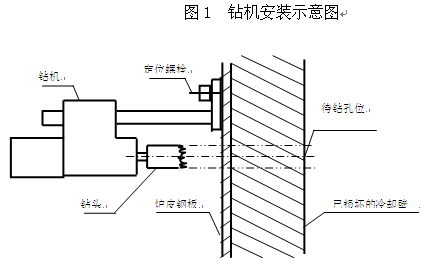

(5)钻机安装,见图1。3.4 3#高炉冷却柱安装材料明细

表1 冷却柱安装材料

序号 | 名称 | 单位 | 数量 | 规格 | 备注 |

1 | 金属软管 | 件 | 4 | G1*1500 | 304带快速接头 |

2 | 金属软管 | 件 | 6 | G1*3000 | 304带快速接头 |

3 | 冷却柱 | 件 | 4 | ¢100*¢150*580 |

|

4 | 球阀 | 件 | 13 | GG1″ | 304 |

3.5施工程序

(1)放线定位,定出待钻的孔位。

(2)钻孔程序

①在炉壁板上焊接钻机定位螺栓,装上钻机,调整钻机底座调整螺栓,使钻头垂直于炉皮钢板,连接钻头冷却水管(Ф8mm胶管),即可施钻。

②采用第一刀钻头打穿炉壳钢板,换第二刀钻头打穿已冷却壁,再换第三刀钻头钻穿残余耐火炉衬料或渣皮层,其深度满足冷却棒的安装要求。

(3)冷却柱安装

①安装冷却柱时,法兰盘必须和炉壳焊接严密,以免窜气。

②联接冷却柱的水管管路,采用一连四,下进上出串联的方式。

4. 改造后的效果

(1)未安装冷却柱前单根冷却壁立管通水保养,严重影响高炉安全生产,安装后,这一现象解决了。

(2)解决了风口套之间渗水、风口挂渣,杜绝了漏水对炉况的影响,减小了因水对炭砖的浸泡。

(3)大大提高了高炉顺行,遇到冷却壁立管破损,通直流水保养,等待计划检修处理,不影响炉况,又能保证冷却效果。其价值不可估量。

(4)冷却柱安装前后炉壳温度及周边冷却壁立管温差对比,见表2。

表2 炉壳温度及周边冷却壁立管温差对比

序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

安装前炉壳温度 | 92 | 96 | 95 | 104 | 98 | 114 | 108 |

安装后炉壳温度 | 64 | 60 | 59 | 62 | 58 | 65 | 64 |

安装前86#温差 | 1.0 | 0.9 | 0.8 | 0.9 | 1.0 | 0.9 | 1.0 |

安装后86#温差 | 0.5 | 0.5 | 0.6 | 0.5 | 0.5 | 0.6 | 0.5 |

5. 结语

(1)通过自己的努力和实践,成功掌握了冷却柱安装技术,使用效果证明,冷却柱在3#高炉薄壁炉衬铜冷却壁上应用能满足冷却要求。从安全方面解决了炉壳温度过高,有烧穿的可能和周边冷却壁立管烧损的机率增大,对高炉的顺行和各项指标提升起到重要作用。

(2)3#高炉炉腹、炉腰、炉身加强下部三代为铜冷却壁薄壁炉衬采用软水联合密闭循环冷却,必须从冷却制度的规范做起,加强铜冷却壁烧损机理上的培训,把冷却制度作为高炉安全生产来抓,为高炉长寿顺行做出贡献!

参考文献:

[1]高炉炼铁生产技术手册 周传典 北京冶金工业出版社 2008- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页