本钢北营新2#高炉布料矩阵的优化实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢北营新2#高炉布料矩阵的优化实践李杰王光亮(北营炼铁厂新2#高炉作业区本溪市117000)摘要:本钢北营新2#高炉随着原料条件的改善,将布料矩阵由中心加焦的布料模式调整为“平台+漏斗”的…

本钢北营新2#高炉布料矩阵的优化实践

李杰 王光亮

(北营炼铁厂新2#高炉作业区 本溪市117000)

摘要:本钢北营新2#高炉随着原料条件的改善,将布料矩阵由中心加焦的布料模式调整为“平台+漏斗”的布料模式,煤气利用率达到48.5%以上,燃料比降至510kg/t以下,炼铁成本显著降低。

关键词:布料矩阵 燃料比

1 前言

本钢北营新2号高炉是由中冶京城设计,有效容积3200m³,采用西冶串罐无钟炉顶,于2014年7月26日投产。投产后,由于400㎡烧结机没有预期投产以及焦化设备和技术改造没完成,受原料条件限制,采用了中心加焦的布料模式,炉况稳定顺行,但煤气利用率低,消耗高。到2014年12月末400㎡烧结机各项配套工程完工,原料条件明显改善,将布料矩阵由中心加焦模式向“平台+漏斗”模式改变,并强化原料管理,有效保证了布料矩阵的稳定,各项技术经济指标得到大幅提升。

2 布料矩阵的优化

2.1 布料矩阵调整的意义和必要性

布料矩阵是大型高炉重要的基本操作制度之一,是控制煤气流分布的一种调剂手段。它的目的是依据炉顶装料设备的特点及原燃料的物理性能,采用各种不同的装料方法,改变炉料在炉喉的分布状况,达到控制煤气流合理分布,以实现最大限度的利用煤气的热能与化学能;它与下部调剂制度相结合,决定着高炉内煤气的分布和利用水平。在一定的原料和设备条件下,与热制度、造渣制度组成高炉稳定、顺行、高产、优质、低耗、长寿的必要和充分条件。煤气流的分布是否合理,这对于高炉顺行起到至关重要的作用。科学的分析布料规律,并根据原燃料条件,进行上下部调剂,确保高炉长期稳定顺行。

2.2 布料矩阵调整的基本原则

(1)矿石角位分布在距炉喉中心1/2半径以外的环带内。一般最靠近中心的布矿点与炉喉中心的距离达到炉喉半径的60—65%。

(2)焦碳角位数多于矿石,各角位上的焦碳环数倾向于平均分配。炉喉中心的焦碳要起“焦坝”作用,阻挡矿石特别是球团矿流向中心。

(3)最大的矿角大于最大焦角一个角位,或二者同角。

(4)根据炉喉直径和料流宽度,确定布料圈数,形成“边缘稳、中心活”的煤气分布格局。

(5)布料设备可靠,档位、环数与重量准确。

(6)与送风制度相匹配,对形成“下活,上稳”的格局,保证高炉的顺行。

2.3 布料矩阵调整的过程

新2号高炉开炉至今,共经历了三个阶段的矩阵调整,第一阶段主要是开炉初期受原燃料条件限制,确定了中心加焦模式的基础布料矩阵,虽然中心加焦模式抵抗原燃料条件变化能力较强,但燃料比偏高。第二阶段是原燃料条件有所好转后,结合北营降耗攻关要求,采用新型“平台+漏斗”布料模式,高炉各项生产指标得到稳定提升。第三阶段是布料矩阵优化期。“平台+漏斗”模式确定后,在生产实践中不断地对高炉主要参数进行总结、分析,最终确定新2号高炉合理的布料矩阵,高炉各项生产指标得到进一步提升。

2.3.1 基础布料矩阵的确定

新2号高炉开炉初期因原燃料供给紧张,供新1号高炉的400㎡烧结还未投产,烧结矿配吃300㎡及360㎡的混料,并且受300㎡及360㎡日产量影响,高炉槽存经常低位运行,严重影响烧结矿强度;焦炭由于转料困难,全部配吃4.3m的三焦,在反应性及热强度方面不及6.0m的一焦,鉴于短期内,新2号高炉原燃料条件不能得到有效改善,其中不稳定性因素较多,最终决定采用中心加焦的布料模式,以适应目前现有原燃料条件。

开炉前由北京神网新科技有限公司对:料罐最大容积、溜槽的最小布料角度、串罐炉顶设备的性能、溢流试验、FCG标定、料流最小布料开度及料流落下轨迹、料面形状、料面厚度、矿石焦炭料流碰撞点进行测定,以摸索炉顶布料设备特点,提供初始布料参数。

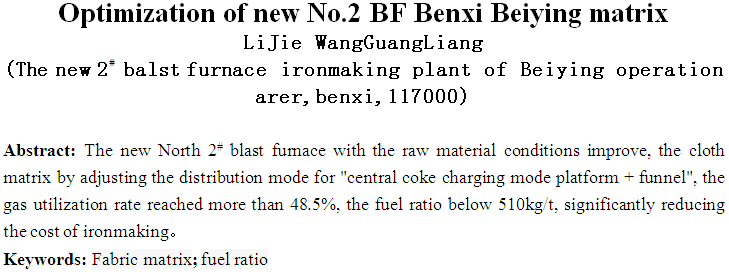

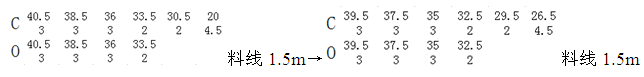

以原燃料条件、设备水平为基础,以开炉布料轨迹测量结果为依据,建立了中心加焦模式的基础布料矩阵( )。在开炉初期冶炼铸造铁结束后,炉温降至0.4%~0.6%之间,矿批逐渐加至88t水平,随着负荷的增加,煤比提高,对矩阵调整为(

)。在开炉初期冶炼铸造铁结束后,炉温降至0.4%~0.6%之间,矿批逐渐加至88t水平,随着负荷的增加,煤比提高,对矩阵调整为( ),最终矩阵确定,此阶段煤气利用率在44.50%左右,燃料比平均为540-545kg/t,至11月份利用系数达到2.3t/d.m3左右。

),最终矩阵确定,此阶段煤气利用率在44.50%左右,燃料比平均为540-545kg/t,至11月份利用系数达到2.3t/d.m3左右。

2.3.2 布料模式的转型

12月份以后,400㎡烧结投入生产,以及焦化等配套项目的改造相继完成,原料条件明显改善,考虑公司对燃料比攻关要求,决定改变中心加焦布料模式,采用“平台+漏斗”布料模式。具体调整过程如下:

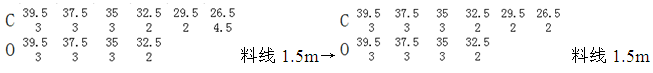

第一步调整:调整边沿及中心负荷,疏通两道气流。

增加边缘焦炭层厚度,改善料层透气性,同时边缘负荷由9.2减轻至7.5,中心负荷由0.8加重至1.8,焦矿同时减少档位,缩小矿、焦角差0.5°;具体如下:

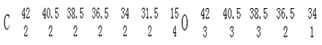

1月7日调整布料矩阵:

第二步调整:轻边缘,顾中心,拉伸焦炭平台,形成中心漏斗。

取消中心加焦角位,保留最小档位布料圈数,以保证中心气流,焦角差由10°调整为13°,以搭建一定宽度焦炭平台,同时焦矿角同缩1°,缓解边缘不足。具体如下:

1月10日调整布料矩阵:

第三步调整:稳定焦炭平台,奠定布矿基础。

减小焦炭最小布料角位圈数,增加焦平台总体料层厚度,使软融带焦窗面积增加,料柱透气性改善,以及优化炉料与煤气流接触条件,实现煤气热能和化学能被充分利用。具体如下:

1月12日调整布料矩阵:

在上述布料矩阵的调整过程中,高炉炉况整体顺行较好,矿批90t,焦批19t,焦丁2.6t,压力、压差、K值较稳,下料均匀顺畅,基本无崩塌料现象,偶有小滑尺。风量5350m³/min-5450m³/min,压力380~385kpa,富氧9000m³/h,风温1220℃,十字测温中心T 450~700℃,边缘T 70~130℃,波动振幅较均匀,10段、13段炉身静压较稳,10段壁体温度无锯齿状波动。煤气利用率1月中旬即从44.50%上升至47.35%,燃料比从541.2kg/t降至518kg/t,炉温稳定0.3%~0.5%,PT 1500~1510℃,矩阵改进效果显著。

2.3.3 布料矩阵的优化

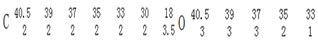

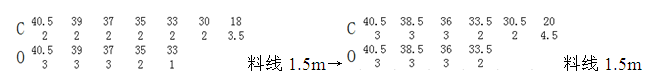

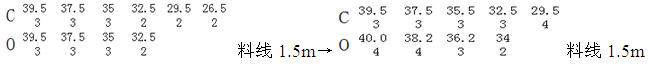

3月初,为了进一步提高产量、优化一氧化碳利用率,降低燃料比,将矿批由90 t/批增加至93t/批,焦批由19 t/批减至18.7t/批,风口面积由0.3947㎡扩大至0.4027㎡,调整矩阵如下:

矩阵优化后,焦角差10°,焦炭加权平均角34.56°,焦炭平台宽度1.36m,占炉喉半径比例30.32%,最大角落点距离炉墙0.45m。矿角差为6°,矿石加权平均角为37.65°矿石平台宽度0.84m,占炉喉半径比例18.75%,最大角落点距离炉墙0.34m,最小角落点距离炉喉中心3.32m,占炉喉半径之比为74%,与要求60%~65%相比略大。矿焦角差为3.08°,漏斗深度为1.88m,边缘负荷Fb=8.16,中心负荷Fz=1.75。主要参数变化如下:

(1)风量5450m³/min左右,压力、压差稳定,K值3.0~3.4,炉身静压波动较小,6~9段铜冷却壁水温差(2.5~3.0℃)温度稳定,10~16段冷却壁水温差(2.0~2.5℃)稳定,十字测温中心温度600~700℃,边缘温度65~115℃。

(2)尺型较好,下料均匀顺畅,无停滞或塌落现象。

(3)3月份一氧化碳利用率实现48.17%,FR 平均513kg/t。炉温0.35~0.50%,PT 1500~1510℃,炉渣R2=1.15~1.18,渣铁流动性好,生铁含S≤0.030%,一级品率100%。

从以上结果分析,矩阵优化后,矿石布料角度整体外移,同时考虑内环档位面积小,并保证炉料呈层状下降,稳定软融带气流分布,从第二档位开始将各档位圈数依次递减。另外,为形成较深的中心漏斗,及稳定的焦炭床结构,焦炭档位减少至5档,同时各档位相应增加布料圈数,以保证焦窗面积及气流良好分布,再有就是焦炭最小档位布料圈数增加至4圈,以防止矿石向中心滑落,在保证煤气利用率的同时,保证高炉中心气流的通畅。

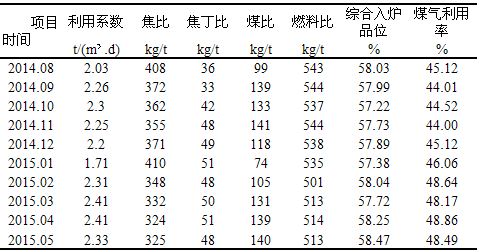

2.3.4 月份指标参数

新2炉自开炉以来,经过各方面的改进,煤气利用率显著提升,燃料消耗大幅度下降,具体参数见表1:

表1 新2炉部分月份指标

3 加强原燃料管理

3.1 稳定原料结构

全部配吃干熄焦,其中25%~30%的焦炭为6m焦炉生产的焦炭,70%~75%的焦炭为4.3m焦炉生产的焦炭,其焦炭成分见表2。烧结矿由300㎡及360㎡烧结机供给,10%~15%为300㎡烧结机的烧结矿,85%~90%为360㎡烧结机的烧结矿,其成分见表3。

表2 焦炭成分

| A | V | S | M40 | M10 | CRI | CSR |

一焦 | 12.27 | 1.04 | 0.66 | 90.89 | 5.60 | 20.97 | 69.80 |

二焦 | 12.29 | 0.98 | 0.70 | 90.91 | 5.63 | 22.27 | 67.21 |

三焦 | 12.77 | 1.01 | 0.68 | 90.63 | 5.77 | 22.51 | 67.47 |

表3 烧结矿成分

单位 | TFe(%) | FeO(%) | MgO(%) | SiO2(%) |

300㎡烧结 | 58.35 | 8.61 | 2.23 | 5.13 |

360㎡烧结 | 57.64 | 9.36 | 2.3 | 5.39 |

为稳定原料质量,建立质量跟踪体系,从原料的生产到入炉,建立详细的的数据库,在运转、筛分、布料方面严格控制,并不定期进行质量抽检,及时反馈,发现出现波动,及时调整。

3.2 加强原料筛分管理

3.2.1 筛网管理

调整部分筛网规格:焦丁由单层5mm筛网调整为单层10mm筛网;块矿由双层5mm筛网调整为单层4.5mm筛网 ;球团由单层5mm筛网调整为上层5mm、下3mm双层筛网。并且每周检查筛网情况,做到定期更换,在保证筛分的情况下,减少了返矿量。

3.2.2提高筛分效率,减少粉末入炉。

在保证正常上料的前提下,将筛分速度控制在最小,提高筛分效率,其调整后各种原料的筛分速度见表4:

表4 原料筛分速度

速度t/h | 烧结 | 球团 | 块矿 | 焦炭 |

调整前 | 200 | 200 | 150 | 200 |

调整后 | 170 | 140 | 100 | 80 |

3.3 优化炉料结构

正常炉料结构为14%~17%球团+8%澳矿+75%~78%烧结矿。根据各种原料的物理性能,合理安排炉料的排料顺序:30%~35%烧结矿+14%~17%球团+8%澳矿+43%~45%烧结矿,避免球团向漏斗内滑落。

焦炭采取分级入炉,15mm~25mm的小焦与矿石一起入炉,焦丁排在烧结矿的前部,经过中间斗混和后,占整个料段的三分之二,改善了矿层的透气性,并且有利于形成一定的边沿气流。稳定焦丁比在50kg/t,并根据小焦的仓存量,增减10mm~15mm的外进焦丁用量,避免小焦外排现象,减少外排焦丁运输费用。

3.4 加强布料管理

开炉装料过程中测定FCG曲线,生产中坚持定时校核曲线,根据矿焦批大小、矿焦粒度组成、料流调节阀使用时间等设定合理的料流调节阀开度,保证各档位布料量精确且无缝隙衔接,实现了矿石外环实际布料量误差0.2%以内,中心环布料量误差在3%以内,焦炭外环实际布料量误差在1%以内,中心加焦布料量误差在5%以内。此外利用休风机会校核探尺零位和溜槽倾角,及时修正布料误差。

4 结语

配合矩阵的调整,合理调节送风制度、冷却制度、炉前操作、热制度等,同时强化原料管理,北营新2号高炉布料矩阵的优化取得了成功,实现了提高煤气利用率,降低燃料消耗,达到高炉长期稳定运行的目标。

- 上一篇:中天特钢成功开发高强度螺栓用钢35VB 下一篇:攀钢推进节能降耗提高竞争力

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页