降低电耗生产实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

降低电耗生产实践作者:刘国忠(本钢集团北营炼铁厂辽宁本溪117017)摘要:从电耗方面阐述了降低烧结工序能耗的主要途径,以及本钢北营烧结第二作业区在节能降耗方面所采取的主要措施。关键词…

降低电耗生产实践

作者:刘国忠

(本钢集团北营炼铁厂 辽宁 本溪 117017)

摘要:从电耗方面阐述了降低烧结工序能耗的主要途径,以及本钢北营烧结第二作业区在节能降耗方面所采取的主要措施。

关键词:烧结、电耗、节能、措施

Abstract: From power consumption aspects expounds the main ways to reduce the energy consumption of sintering process, and Benxi Beiying sintering the second operating area in the aspects of energy saving and consumption reduction to take measures.

Key word:Sintering, Power consumption, Energy saving, Measures

前言: 电耗在烧结工序能耗中是仅次于固体燃耗的第二大能耗,约占13 %~20 %,因此降低电耗也是降低烧结工序能耗的重要措施。

1、 减少设备漏风率,降低电耗

主抽风机电耗占烧结厂总装电耗的大部分。减少抽风系统的漏风率,增加通过料层的有效风量对节约电耗意义重大。

烧结台车和首尾风箱(密封板)、台车与滑道、台车与台车之间的漏风占烧结机总漏风量的80 %以上,因此改进台车与滑道之间的密封形式,特别是首尾风箱端部的密封结构形式,可以显著地减少有害漏风,增加通过料层的有效风量,提高烧结矿产量,节约电能。另外,及时更换、维护台车,改善布料方式,减少台车挡板与混合料之间存在的边缘漏风等,都可以有效地减少有害漏风。通过加强设备的润滑、维护、管理,使烧结机的漏风率明显降低,大大增加了通过料层的有效风量,提高了烧结矿产质量,降低了电耗。

现在台车与滑道部位的密封大都采用在台车密封槽内安装弹压式浮动游板密封装置。但是构造存在缺陷。弹压式滑道密封装置,主要是在密封槽内安装螺旋弹簧及浮动游板。这种密封装置存在的问题:

其一是浮动游板的尺寸不易确定,非大即小,没有正好的;其二是螺旋弹簧老化失去弹性;其三是放置弹簧的槽内空间椎积灰尘。在夹带灰尘颗粒的高速气流的冲刷下,其板簧的两个端部快速磨损,三五个月不能应用了。上述三种台车与滑道间密封装置,除前所述的缺点外,还存在一个共同的缺陷,即浮动游板两端与密封槽侧壁之间的缝隙易掉入矿渣而浮动游板卡住,使之不能上下浮动,进而导致浮动游板与固定滑道间出现缝隙漏风。

因此要降低烧结漏风率,必须对现有的已采取的密封装置进行完善,对台车进行定期的检查和更换弹压式浮动游板。才能有效的提高密封效果,一句话,即对所有的漏风缝隙进行全面封堵,才能把烧结漏风率降下来。否则降低烧结漏风率只是一句空话。

2、提高混合料透气性

烧结风机的管网阻力由两部分组成:烧结料层的压损,管路的组损,提高烧结料层透气性是降低风机管网阻损,降低电耗的关键。料层的透气性可以用下列公式表示:

K = Q/A×(h/P)n

K—透气性

Q—通过料层的风量m3/min

A—料层面积m2

h—料层厚度mm

P—料层阻力损失Pa

n—指数0.6

研究表明,烧结混合料的粒度与透气性呈正相关系,即随粒度的增大料层透气性也提高。所以在生产中通过添加适量的生石灰,稳定返矿配吃比例,提高一混热水温度,二混使用蒸汽预热。

(1)添加适量的生石灰

根据CaO+H2O=Ca(OH)2+64883KJ/Kg反应式可以大致计算可以提高100Kg烧结料温度39℃,实际因为运输中热量的损失等影响,提高料温在8℃ ~ 10℃之间。理论上生石灰配比在4%就可满足露点温度的要求。考虑到热量损失,所以在生产中生石灰的配比为5%。

(2)提高一混热水温度

一次混合机喷人的水温在60℃以上,这既能增加混合料料温又能促进生石灰的消化。

(3)二混使用蒸汽预热

在二次混合机通入蒸汽同样也是提高料温的措施,实践证明使用蒸汽可以把料温最高提高到65℃,但是在生产遇到较长时间停机时必须确认好蒸汽阀门关闭,防止蒸汽进入滚筒,从而引发的不必要生产事故。混合料温如下表1:

表1 每月混合料温度

月份 | 4 | 5 | 6 | 7 | 8 | 9 |

料温℃ | 55 | 60 | 60 | 62 | 63 | 55 |

(4)稳定返矿比例

①返矿多少影响烧结成品率。影响烧结生产,造成结矿不均,结矿强度下降。②返矿残C及碱性物质影响烧结C平衡及结矿R控制。③返矿可以预热混合料。④返矿有利于混合料制粒,提高烧结效率。过小会恶化料层透气性,过大容易造成混合料熔融,使烧结矿组织部均匀,强度变差,适宜的返矿粒度为0.5-5mm;残碳不稳将引起烧结料中固定碳波动,影响烧结过程正常进行;返矿温度高有利于混合料预热,但不利于混合料成球。所以在生产中要求返矿配比在32% ~ 40%之间。如下表2:

表2 每月返矿配比

月份 | 4 | 5 | 6 | 7 | 8 | 9 |

配比 | 35 | 33 | 32 | 35 | 36 | 37 |

3、 降低烧结阻力

烧结高温区温度高,生产的液相多会增加气流的阻力,而高温度区温度水平由燃烧带温度和厚度,既取决于燃烧带热平衡,也取决于固态碳的燃烧速度和传热速度。因此燃料物化性质直接影响烧结燃烧带的阻力。其有下面的关系:

燃料量:增加燃料量,既提高燃烧带温度,又增加其厚度;

燃料粒度:提高燃料粒度,由于燃烧速度降低和燃烧时间延长,燃烧带温度降低,厚度增加。气流速度:气流速度对传热速度和燃烧速度都有影响,但影响的程度不同。当气流速度增加时,传热速度和燃烧速度分别以不同速度发展,两者差距逐渐增大,造成传热与燃烧脱节,使燃烧层温度降低,厚度增加。实际生产中必须将气流控制在使燃烧速度和传热速度相近,才能达到最高的燃烧温度和最窄的燃烧带宽度。对焦粉来说,1mm~ 3mm被认为是最佳粒度,本钢北营烧结二作业区焦粉的粒度小于3mm基本控制在78%左右。如下表3:

表3 每月焦粉粒度比例

月份 | 4 | 5 | 6 | 7 | 8 | 9 |

粒度% | 78 | 79 | 78 | 80 | 79 | 80 |

4、采用变频调速、电容补偿降低电耗

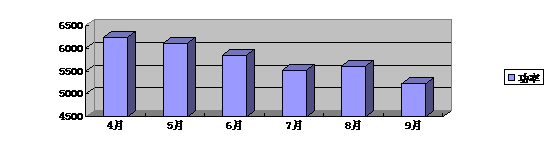

变频调速技术是近年来发展的一种安全可靠合理的调速方法。它通过将日常生产用的确定电压、频率的交流电,经变换器变换为可改变频率和电压的交流电,从而达到调整电机转速的目的。变速电机采用变频调速后,降低了平均电流,节约了电能。实际生产中,为了追求设备作业率,加上设备质量、操作等方面的原因,往往人为地把电机功率增大,造成“大马拉小车”现象,使电机无功功率升高,浪费了电能。本钢北营烧结二作业区,经过一年的生产实践,不断提高自身操作水平,积累经验,在烧结节能降耗方面不断的努力着,在正常生产时,两台主抽风机平均功率由原来的6000Kw/h左右降低到5500Kw/h左右,同时烧结质量,数量完全满足高炉的生产需求。功率降低如图1。

每月风机功率

图1

结束语: 烧结节能是个长期的、坚持不懈的,需要烧结工作者共同完成的艰巨任务,要在生产中不断摸索,不断总结,不断改进,不断完善的。只有在控制质量的前提下,降低成本,才能在当前钢铁市场疲软下站住脚,所以节能减排是烧结工作者一生的任务。

参考文献

【1】张天启 烧结技能知识500问 冶金工业出版社 2012年8月第一版

【2】薛俊虎 烧结生产技能知识问答 冶金工业出版社 2003年2月第一版

【3】龙红明 铁矿粉烧结原理与工艺 冶金工业出版社 2010年8月第一版

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页