进口粉矿粒度变粗后烧结强化措施研究

浏览:次|评论:0条 [收藏] [评论]

摘要:由于近年来进口粉矿粒度组成呈现变粗的趋势,对烧结矿成品率和转鼓强度的影响日益严重,故本文探讨了各种因素对进口粉矿粒度变粗后烧结的影响。结果表明:控制焦粉粒度0-3mm在85%左右…

摘要:由于近年来进口粉矿粒度组成呈现变粗的趋势,对烧结矿成品率和转鼓强度的影响日益严重,故本文探讨了各种因素对进口粉矿粒度变粗后烧结的影响。结果表明:控制焦粉粒度0-3mm在85%左右(平均粒径1.33mm)、生石灰配比为3.0%~3.3%、适当降低石灰石中0-0.5mm部分比例(控制在20%~40%)、提高烧结料层厚度、配加1%左右胺盐以及混合料水分优化等措施,有利于提高进口粉矿粒度变粗后的烧结成品率和改善烧结矿转鼓强度。

关键词:进口粉矿 变粗 烧结 强化措施

1 前言

近年来,进口铁矿石质量劣化明显,这不仅体现在化学成分上的劣化,同时进口粉矿的粒度组成也呈现变粗的趋势[1]。

经实验研究[1]发现,进口粉矿中+6.3mm粒级含量增加后,烧结利用系数和烧结速度虽有所改善,但烧结矿成品率下降2.26个百分点,转鼓强度下降3.40个百分点。采取适当降低烧结混合料水分、焦粉配比保持不变或略有增加的措施,虽有利于烧结矿成品率和转鼓强度指标的恢复,但与基准组水平之间尚有差距。为此笔者从焦粉粒度、石灰石粒度和生石灰配比、料层厚度及强化添加剂等多角度探索其它的烧结强化措施。

2 焦粉粒度对烧结影响的研究

表1 焦粉的粒度组成

方案 | 平均粒径/mm | +3mm/% | 3~0.5mm/% | -0.5mm/% |

-3mm占90% | 1.23 | 10.00 | 47.08 | 42.92 |

-3mm占85% | 1.33 | 15.00 | 44.47 | 40.53 |

-3mm占75% | 1.53 | 25.00 | 39.23 | 35.77 |

-3mm占70% | 1.63 | 30.40 | 36.41 | 33.19 |

-0.5mm减少1/3 | 1.86 | 35.43 | 42.44 | 22.13 |

-0.5mm减少2/3 | 2.09 | 40.47 | 48.47 | 11.06 |

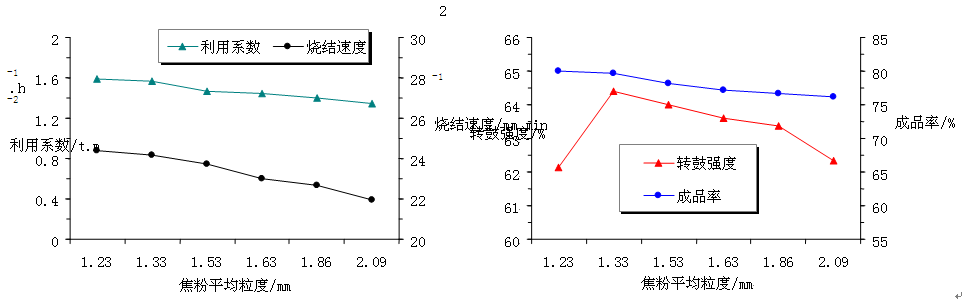

在混合料水分为8.1%、焦粉配比为5.6%的条件下,研究了焦粉粒度对进口粉矿粒度变粗后烧结各指标的影响。各试验方案的焦粉粒级比例如表1所示。不同焦粉粒度对烧结各指标的影响如图1所示。

图1 焦粉粒度对烧结指标的影响

从图1可知:烧结速度、成品率和利用系数均随着焦粉粒度的增加而下降,烧结矿转鼓强度则随着焦粉粒度的变粗先增大后减小,在焦粉平均粒度为1.33mm时转鼓强度达到最大值64.40%。

焦粉粒度过大时,燃烧带较厚,料层透气性变差,且燃料分布不均匀,易偏析在料层下部,因而导致烧结矿产质量下降;焦粉太细时,焦粉燃烧速度太快。综合考虑,焦粉平均粒度为1.33mm最为适宜,此时,-3mm粒级达到85%。

3 石灰石粒度对烧结影响的研究

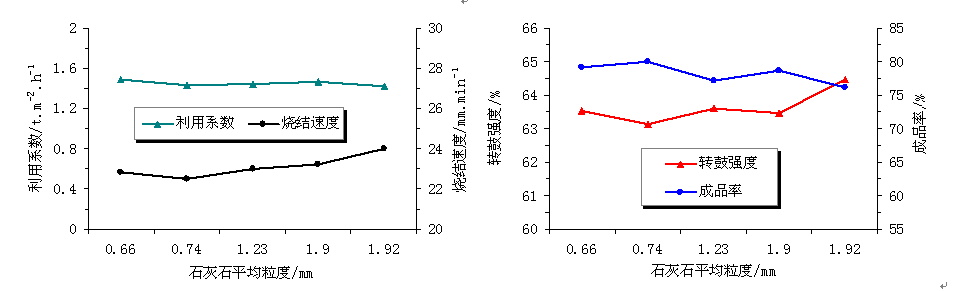

在混合料水分为8.1%、焦粉配比为5.6%的条件下,研究了石灰石粒度对进口粉矿粒度变粗后烧结各指标的影响。各试验方案的石灰石粒级比例如表2所示。不同石灰石粒度对烧结各指标的影响如图2所示。

表2 石灰石的粒度组成

方案 | 平均粒径/mm | +3mm/% | 3~2mm/% | 2~0.5mm/% | -0.5mm/% |

1 | 0.66 | 0 | 0 | 41.42 | 58.58 |

2 | 0.74 | 2.26 | 12.44 | 14.62 | 70.68 |

3 | 1.23 | 4.52 | 24.88 | 29.24 | 41.36 |

4 | 1.90 | 9.95 | 54.75 | 14.62 | 20.68 |

5 | 1.92 | 7.71 | 42.43 | 49.86 | 0 |

图2 石灰石粒度对烧结指标的影响

由图2可知:石灰石粒度变粗后,对利用系数的影响不大,基本稳定在1.450t·m-2·h-1左右;烧结速度和转鼓强度随着石灰石粒度的增大而有增大的趋势,转鼓强度在石灰石平均粒度为1.92mm时达到最大值64.47%,此时烧结速度也达到最大值24.01mm/min,而成品率则随着石灰石粒度的变粗呈下降趋势。综合考虑,石灰石-0.5mm粒级在20%~40%较为适宜。

石灰石粉本身是制粒性差的原料,增大其粒度组成虽然有利于改善混合料层透气性,加快烧结速度。但是,与细粒级相比,粗粒石灰石粉更易分布不均匀;此外,由于烧结过程基本上是矿石和熔剂之间反应,细粒石灰石粉更容易与铁矿石发生同化作用,加快液相生成速度,液相增加,粘结相更充足且分布均匀,有利于提高粗粒粉矿的烧结矿成品率。

4 生石灰用量对烧结影响的研究

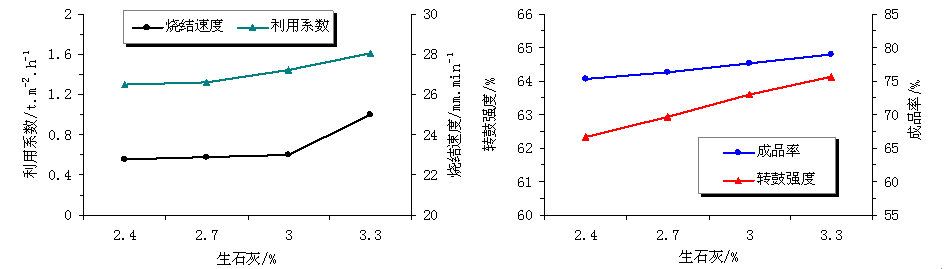

在混合料水分为8.1%、焦粉配比为5.6%的条件下,研究了生石灰用量对进口粉矿粒度变粗后烧结各指标的影响。不同生石灰用量对烧结各指标的影响如图3所示。

由图3可知:生石灰用量在2.4%~3.3%的范围内,随着生石灰用量的提高,粗粒级进口粉矿同化性得到了改善,其各项烧结指标都明显的提高。结果表明,生石灰的比例提高至3.0%~3.3%,对进口粉矿粒度变粗后的烧结是有利的。

图3 生石灰配比对烧结指标的影响

5 综合优化试验研究

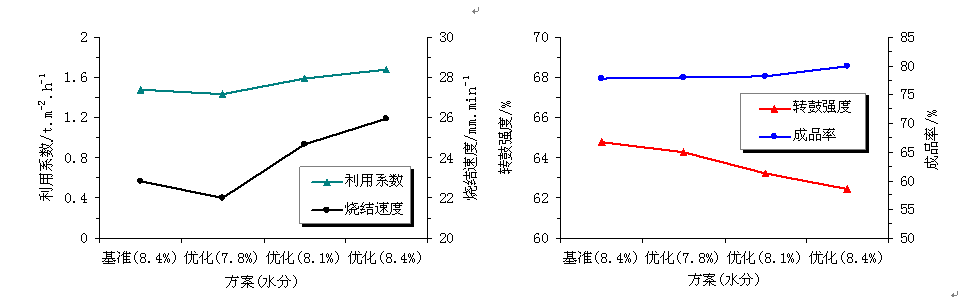

综合上述试验结果,在焦粉配比为5.6%、焦粉粒级-3mm占85%(平均粒径1.33mm)、石灰石平均粒级为1.23mm、生石灰用量为3%的条件下,进行了进口粉矿粒度变粗后烧结的水分优化试验研究,结果见图4。

图4 综合优化试验研究结果

如图4可知:通过优化焦粉粒度、石灰石粒度、生石灰用量、混合料水分等手段,可使进口粉矿粒度变粗后的烧结各项指标基本恢复到基准组水平。其适宜的水分在7.8%~8.1%之间,即应在基准组适宜水分的基础上适当降低混合料水分。在实际生产中可用混合料水分作为烧结矿产量和质量的平衡一个主要手段。

6 料层厚度对烧结指标的影响

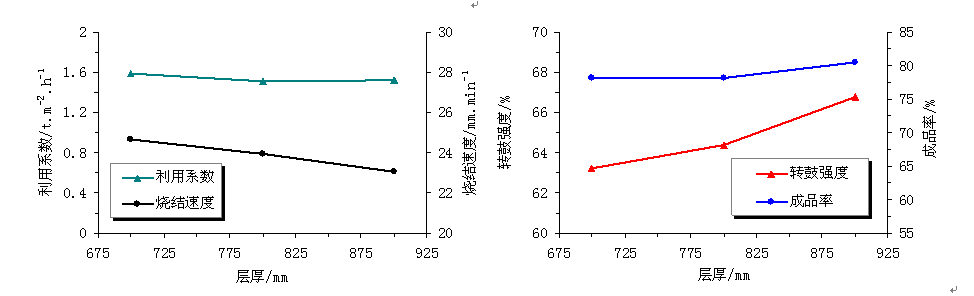

在优化试验的条件下研究了料层厚度对进口粉矿粒度变粗后烧结各指标的影响。不同料层高度对烧结各指标的影响如图5所示。

增加料层厚度后,烧结速度有所下降,利用系数有所下降,但转鼓强度和成品率均大幅提高。由此可见,提高料层厚度可作为进口粉矿粒度变粗后烧结的一项重要强化措施,以改善烧结矿的质量。

图5 料层厚度对烧结指标的影响

7 添加剂对烧结指标的影响

在优化试验的条件下研究了添加剂对进口粉矿粒度变粗后烧结各指标的影响。不同的添加剂种类及配比对烧结指标的影响试验结果如图6、图7所示。

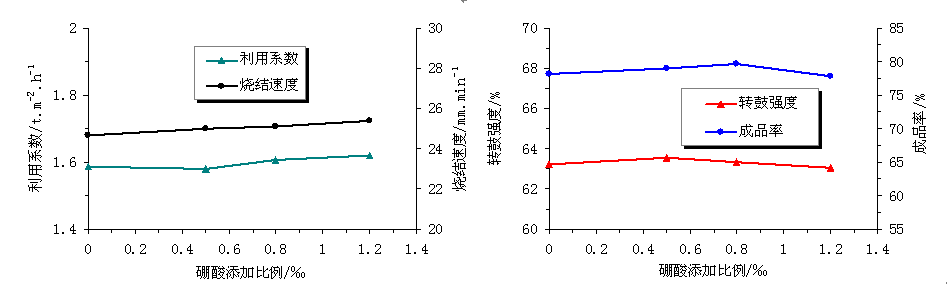

7.1添加硼酸对烧结指标的影响

从图6可知,加入硼酸后,对烧结指标产生了一定的影响。随着硼酸配比的增加,烧结速度和利用系数有所增加,对转鼓强度的强化不明显,而成品率从78.23%提高到79.75%后呈现下降趋势。

图6 添加硼酸对烧结指标的影响

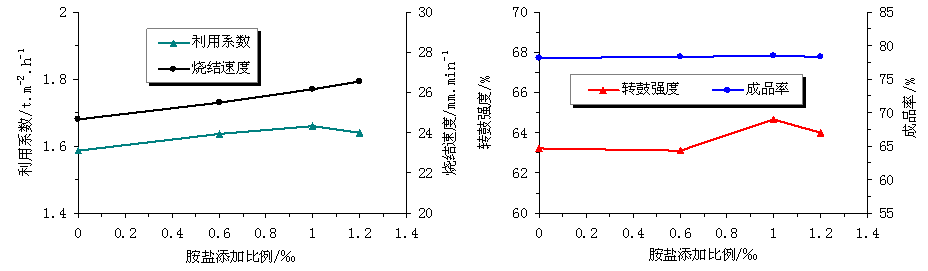

7.2添加胺盐对烧结指标的影响

由图7可知,加胺盐后,对烧结指标产生了较大的影响,随着胺盐配比的增加,烧结速度和利用系数都有明显的提高,胺盐对成品率的影响不大,对转鼓强度的强化起到了明显的作用,转鼓强度先增加后减小,由63.20%提高到64.67%后呈现下降的趋势。由此可见,配加1%左右的胺盐有利于改善进口粉矿粒度变粗后的烧结生产。

图7 添加胺盐对烧结指标的影响

8 结语

(1)针对进口粉矿粒级变粗的情况,采取减少+3mm部分焦粉,控制焦粉粒度中0-3mm占85%左右(平均粒径1.33mm)、生石灰配比控制为3.0%~3.3%、适当降低石灰石中0-0.5mm部分(控制在20%~40%)比例等措施,有利于提高烧结成品率和改善烧结矿强度。

(2)提高烧结料层厚度后,烧结矿转鼓强度和成品率显著提高,可作为进口粉矿粒度变粗后烧结的一项重要强化措施。

(3)添加硼酸,烧结速度和利用系数有所增加,但对转鼓强度的强化不明显,成品率先增大后减小。而添加胺盐,不仅烧结速度和利用系数明显提高,且在配加1%左右时,烧结矿转鼓强度也有所改善,可作为一项烧结强化措施。

[参考文献]

武轶,李骞,熊德怀等. 进口粉矿粒度变化对其烧结性能的影响. 钢铁研究,2012,40(2): 1~3,11.- 上一篇:200系不锈钢线鳞缺陷的控制措施 下一篇:航空发动机主轴保持架断裂故障分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页