全镍铁矿冶炼高炉结瘤炉况处理与生产实践

来源:中国炼铁网|浏览:次|评论:0条 [收藏] [评论]

杨智兆(福建鼎信镍业有限公司镍铁厂)摘要介绍了鼎信镍业3#号炉全镍矿冶炼结瘤炉况处理。分析了不同的操作制度对炉况和操作指标的影响。最终确定了上部采取“以中心气流为主,适当发展边缘气…

杨智兆

(福建鼎信镍业有限公司镍铁厂)

摘 要 介绍了鼎信镍业3#号炉全镍矿冶炼结瘤炉况处理。分析了不同的操作制度对炉况和操作指标的影响。最终确定了上部采取“以中心气流为主,适当发展边缘气流”的布料制度,下部找出以合适的鼓风动能为主的送风制度。生产实践表明,操作制度合适后,高炉稳定顺行。

关键词 全镍矿冶炼 结瘤 上下部制度

1 前言

福建鼎信镍业3#高炉有效容积530m3,为目前国内最大的红土镍矿冶炼高炉,内型尺寸见表1。采用了预热助燃空气、煤气技术,大块炭砖+陶瓷杯的炉底、炉缸结构,炉顶红外摄像技术,中心卸料式串罐无料钟布料,粗煤气重力除尘+干式布袋除尘,BPRT发电等先进技术。

2014年6月-7月期间高炉顺行遭到严重破坏,出现了炉缸堆积和炉墙严重结瘤。后经2个阶段的调整,摸索出合适的操作制度,炉况得以稳定顺行。

表1 3#高炉内型尺寸

炉喉高度h5, m | 1.8 | 炉喉直径d1, m | 4.7 | 炉喉容积, m3 | 31.23 |

炉身高度h4, m | 9.6 | 炉腰直径D, m | 6.7 | 炉身容积 ,m3 | 247.48 |

炉腰高度h3 ,m | 1.8 | 炉缸直径d, m | 5.8 | 炉腰容积 ,m3 | 63.46 |

炉腹高度h2 ,m | 3 | 炉身角 β, ° | 84.343 | 炉腹容积 ,m3 | 92.2 |

炉缸高度h1 ,m | 3.3 | 炉腹角 α, ° | 81.937 | 炉缸容积 ,m3 | 87.19 |

有效高度Hu,m | 19.5 | 死铁底部直径,m | 4.26 | 高炉有效容积, m3 | 530 |

风口高度hf ,m | 2.8 | 死铁层容积,m3 | 24.03 | 高径比Hu/D | 2.91 |

2 生产实践

2014年3月21日3#高炉顺利开炉,采用全烧结镍矿入炉炉料结构。投产后到年底高炉主要经济技术指标如表2所示。红土镍矿冶炼的难点在于烧结矿强度低、成分波动大、气孔壁薄、品位低、铝高、软熔区间宽(烧结矿成分和质量见表3)。6月开始,由于生产组织和设备故障多等问题,炉况开始不顺,炉缸堆积和炉身部位局部结瘤严重。7月下旬开始,为确保高炉顺行,分2个阶段进行了冶炼制度的调整生产实践。

表2 高炉主要经济技术指标

月份 | 产量 t | 焦比kg/t | 煤比kg/t | 矿耗 t/t | 电耗 kWh/t | 【Si】 % | 【Ni】 % | 【Cr】 % |

4月 | 38235 | 649 | 77.08 | 1.79 | 281 | 1.03 | 1.58 | 5.18 |

5月 | 45288 | 558 | 104.98 | 1.71 | 240 | 1.10 | 1.62 | 5.02 |

6月 | 37835 | 594 | 57.76 | 1.65 | 275 | 1.23 | 1.67 | 4.50 |

7月 | 38917 | 675 | 33.87 | 1.64 | 282 | 1.13 | 1.65 | 4.55 |

平均 | 40086.75 | 618 | 68.43 | 1.69 | 269.5 | 1.12 | 1.63 | 4.81 |

8月 | 45446 | 628 | 87.63 | 1.70 | 233 | 0.99 | 1.68 | 4.65 |

9月 | 45111.3 | 585 | 86.79 | 1.68 | 191 | 1.04 | 1.66 | 4.73 |

10月 | 42557.3 | 600 | 70.76 | 1.69 | 189 | 1.14 | 1.68 | 4.68 |

11月 | 46386.6 | 560 | 72.18 | 1.66 | 161 | 0.88 | 1.67 | 4.47 |

12月 | 48461.8 | 567 | 76.5 | 1.72 | 162 | 0.91 | 1.68 | 4.56 |

平均 | 44875.3 | 594 | 79.34 | 1.68 | 193.5 | 0.99 | 1.67 | 4.62 |

表3 烧结矿成分和质量,%

月份 | TFe | Ni | SiO2 | CaO | MgO | Al2O3 | Cr | R2,倍 | 转鼓 |

7月 | 51.92 | 0.846 | 4.96 | 5.40 | 2.74 | 5.27 | 3.53 | 1.09 | 50.51 |

8月 | 51.60 | 0.824 | 4.83 | 5.66 | 2.94 | 5.91 | 3.34 | 1.17 | 51.53 |

9月 | 51.12 | 0.835 | 5.32 | 6.38 | 3.41 | 5.33 | 3.37 | 1.19 | 51.23 |

10月 | 51.08 | 0.844 | 5.60 | 6.40 | 4.90 | 4.87 | 3.45 | 1.14 | 50.89 |

11月 | 50.89 | 0.840 | 5.18 | 6.44 | 3.20 | 5.15 | 3.35 | 1.10 | 51.27 |

12月 | 50.65 | 0.838 | 5.82 | 6.52 | 3.29 | 4.97 | 3.05 | 1.12 | 51.75 |

2.1 开炉后送风制度和布料制度的生产实践

2014年6月--2014年7月,高炉操作参数见表4。6月26日白班高炉出现管道,操作工长控制不当,高炉出现大凉,铁口渣铁排不出来,风口全部灌渣。由于烧结矿质量变差,加上风机多次突然停机,造成高炉多次无计划休风和风口灌渣,使炉况顺行变差。

高炉顺行变差主要表现在:风量、风压波动大,料尺工作呆滞,时有出现管道、崩料等异常炉况。从高炉温度场来看,炉身下部周向温度相差160℃,水温差最低的为0.5℃,最高的为1.5℃;纵向水温差为6℃。根据炉况的综合表现,判断为炉缸堆积和炉身部位局部结瘤严重。

表4 高炉操作参数

风量,m3/min | 热风压,kPa | 顶压,kPa | 顶温,C | 【Si】,% |

1350-1450 | 277-288 | 140-145 | 250-300 | 0.4-1.5 |

风口面积,m2 | 标准风速,m/s | 鼓风动能kJ/s | 布料制度 | 料线,m |

0.1591 | 151 | 43 | K27(10)J29(10) | 1.5 |

2.2 第1阶段送风制度和布料制度的调整

调整思路:下部缩小风口面积,提高风速和鼓风动能,吹活炉缸;上部建立矿焦平台,稳定气流且发展边缘。

由于2014年6月-7月期间高炉顺行严重的遭到破坏,出现了炉缸堆积和炉墙严重结瘤。从8月份开始将布料制度和送风制度进行了调整,上部采用铺开焦炭平台,中心加焦炭;将矿石和萤石布在焦炭的中间环带上,保证边缘气流强而有力,用强劲的边缘煤气流冲刷炉身结瘤部位。主要采用了2个布料制度:第一个(8月1日--18日):K25(5)23(5),1.2m;J29(3)26(2)24.5(2)20(3),1.3m;第二个(8月19日--28日):K26.5(3)25(4)23(3),1.2m;J28.5(3)26.5(2)24.5(2)22.5(2)20(3),1.2m;中部调制在提高进水温度的同时,在结瘤部位严格控制水量,确保水温差大于15℃;下部采用大风量、高风速吹活炉缸;使用低风温将软熔带上移,便于高温强劲的煤气流冲刷炉墙结瘤部位,送风制度和布料制度的调整见表5。

表5 第1阶段高炉送风制度调整参数

日期 | 风量,m3/min | 热风压,kPa | 顶压,kPa | 顶温,℃ |

8月1日--18日 | 1550-1600 | 268-272 | 130-132 | 240-275 |

8月19日--31日 | 1550-1580 | 270-275 | 134-136 | 235-250 |

日期 | 风口面积,m2 | 标准风速,m/s | 鼓风动能,kJ/s | 【Si】,% |

8月1日--18日 | 0.1470 | 175-179 | 54-58 | 1.0-1.5 |

8月19日--28日 | 0.1453 | 177-181 | 56-59 | 1.0-1.3 |

从8月中旬开始,炉墙上的粘结物大面积脱落,煤气流开始趋于稳定。8月11日,炉腰内衬西南部位15.60m处温度由152℃上升到467℃;8月17日,炉身下部内衬东北部位16.305m处温度由112℃上升到435℃;8月21日,炉身中部内衬西南部位19.250m处温度由89℃上升到413℃。8月23日开始炉缸炉芯温度稳定在121℃,不再下行,整个炉况开始趋于稳定,炉缸堆积和炉墙结厚处理成功。

2.3 第2阶段送风制度和布料制度的调整

调整思路:稳定风速和维持一定的鼓风动能;上部建立矿焦平台+中心小漏斗的装料制度,收拢中心,适当抑制边缘。

采用第1阶段布料制度后,虽然炉况能稳定顺行,但消耗太高,长期发展边缘气流怕炉衬侵蚀过快,影响高炉的使用寿命。从8月29日开始逐步抑制边缘气流,以发展中心气流为主,将矿焦同时往外推移。针对生产的实际情况:焦炭在10d左右更换一个厂家,烧结矿质量不稳定,采用中心加焦模式,稳定中心气流。主要布料制度的调整见表6。

表6 第2阶段布料制度的调整

时间 | 上部布料制度调整 |

9月10日 | K28.5(3)26.5(4)24.5(3);J30.5(2)28.5(2)26(2)23.5(2)21.5(2) |

10月21日 | K28.5(3)27(3)25.5(2);J31(3)28(3)25(2)22(2)15(2) |

11月12日 | K29.5(3)27(4)24.5(2);J31(3)27.5(3)23(2)15(2) |

所有的布料制度和送风制度都是相辅相成的,要想高炉能够长期正常稳定顺行,单靠布料制度是做不到的,下部的送风制度同样起到相当关键的作用。针对3#高炉上部布料制度和红土镍矿的特点,下部采用合适的高风速,稳定一定的鼓风动能(见表7),以便形成合理的风口回旋区,使初始煤气流充分往中心渗透。上下部制度相配合,达到用上部布料制度打开中心,稳定边缘气流;下部用送风制度渗透中心,全面活跃炉缸,形成上稳下活的目的。

表7 3#高炉的操作指标和送风制度

月份 | 风量m3/min | 热风压 kPa | 顶压kPa | 顶温℃ | 产量 t | 焦比kg/t | 煤比kg/t | 标准风速m/s | 实际风速m/s | 鼓风动能kJ/s |

9月 | 1550 | 273 | 135 | 255 | 45111.3 | 585 | 86.79 | 177 | 216 | 60.45 |

10月 | 1565 | 275 | 137 | 246 | 42557.3 | 600 | 70.76 | 179 | 222 | 64.05 |

11月 | 1580 | 275 | 138 | 234 | 46386.6 | 560 | 72.18 | 181 | 224 | 65.91 |

12月 | 1560 | 277 | 139 | 210 | 48461.8 | 567 | 76.5 | 178 | 222 | 64.36 |

平均 | 1563 | 275 | 137 | 236 | 45629.3 | 594 | 76.55 | 178 | 221 | 63.69 |

2.3 操作炉型管理

高炉强化冶炼后,边缘煤气流有明显的发展趋势,通过分析炉身冷却壁温度,内衬温度,炉顶温度,炉喉温度,以及实测炉腰炉身的炉壳温度等办法来判断周向气流的分布情况。高炉一方面通过布料矩阵的变化来调整边缘煤气流,将砖衬温度控制在200℃~400℃, 7、8段冷却壁温度控制在80~120℃,软熔带位置控制在炉身6~8段之间;控制炉喉温度在250℃左右;同时通过下部调节风口布局保证周向气流的均匀稳定。几次通过调整风口面积的办法纠正西南面和东北面气流偏差。另一方面,加强了对炉身冷却水的检查和炉缸、炉底水温差的测量工作,对检查和测量结果及时做好记录,并分析和调整,使炉体冷却强度保持在合适的范围之内。通过以上措施,3#号高炉操作炉型得到了控制,也使高炉顺行得到了保证,强化冶炼得以顺利进行,同时改善了煤气利用,使综合能耗大大降低。

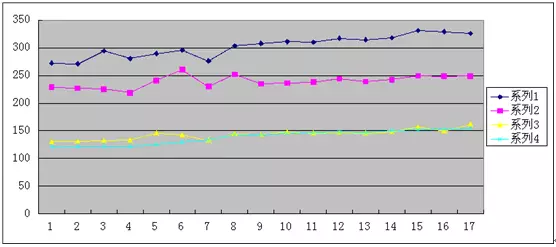

炉缸侧壁和底部温度正常的趋势是慢慢走高且趋于稳定,如果温度下降,则说明环流或中心料柱的渗透性开始出现问题,初期表现为渣铁排放变差,严重时可能影响受风。解决办法一个是调节炉缸冷却制度(包括水量和水温两部分,水量调节用得较少);另一个是调煤气流,让煤气流的热量往炉缸中心传递从而达到温度上升的目的,7月份-12月份炉缸侧壁温度和底部炉芯温度变化见图1。

炉缸侧壁温度和底部炉芯温度7月份-12月份变化见图1。

图1 炉缸侧壁温度和底部炉芯温度7月份-12月份变化

1、 系列1-3为缸侧壁7-12月份温度变化趋势

2、 系列4为炉芯7-12月份温度变化趋势

3 调整冶炼制度的分析

高炉越大,上部煤气流就越不易控制,这时就需要上部采用多环布料模式。合理的煤气流分布就是边缘气流要有,中心气流要强。中心气流是高炉长期顺行的生命线,对中心气流的控制以上部引导为主,下部则尽量保证合理的风速(鼓风动能)。中心气流控制的最终目标是强而窄的中心气火柱,从炉顶摄像来看,中心火柱表现为不发散且强劲有力。对中心气流的理解一定要抛弃那种认为中心气流宽而散会更有利于炉况稳定的错误观念,为什么这么说呢,因为中心火柱比较散,面积大,气流的速度则会大大下降,并且煤气流只会在无矿区的外围涌动冲刷,中心料柱会慢慢地渗入渣铁以及焦末、矿末等,久而久之,就恶化了料柱的透气性,从而造成中心堆积,这种状况在原燃料粉末较多时尤为明显。边缘气流的控制也是一样的道理。

下部送风制度,采用较高风速,稳定的鼓风动能,以便形成合理的风口回旋区,保证初始煤气流能够充分深入炉缸中心部位,达到既吹透中心死料柱,又增强炉缸中心的透液性,使整个炉缸全面活跃的目的。全镍铁矿冶炼的高炉因为铁水粘度大,渣铁分离性差,更要注意炉缸变化,防止炉缸中心堆积。

4 结语

红土镍矿冶炼,因为其自身的特点:烧结矿强度低、软熔区间宽、渣铁的透液性差等问题,在生产过程中要求上部煤气流边缘部位不宜抑制过死,以防止炉墙结厚;下部送风制度要求合理的较高风速和合适的鼓风动能,以确保炉况的长期稳定顺行。

- 上一篇:钢铁材料冶炼环节的钢的强化 下一篇:表面热处理重要步骤之固溶处理分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页