LF精炼炉除尘灰的来源和特点

浏览:次|评论:0条 [收藏] [评论]

炼钢厂的LF炉是冶炼优钢精炼工艺的标准配置,其工艺简图如下图1所示:图1:LF精炼炉冶炼工艺简图在LF的冶炼工艺过程中,部分冶金原料中的极细颗粒部分会被除尘系统抽吸到除尘系统的灰仓,成为…

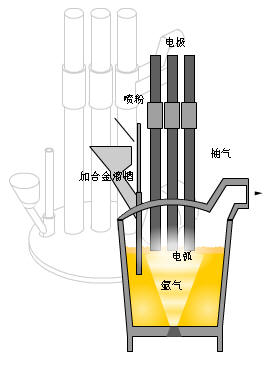

炼钢厂的LF炉是冶炼优钢精炼工艺的标准配置,其工艺简图如下图1所示:

图1:LF精炼炉冶炼工艺简图

在LF的冶炼工艺过程中,部分冶金原料中的极细颗粒部分会被除尘系统抽吸到除尘系统的灰仓,成为精炼炉除尘灰的主要部分;另外在LF冶炼的过程中,在电弧区的部分原辅料,金属料在电弧区高温(3000~6000℃)的作用下,发生汽化,在汽化过程中发生一系列的化学反应,进入除尘系统的管道以后被急速的冷却,也进入了除尘灰系统的灰仓,成为除尘灰的一部分。除尘系统的除尘灰主要来源构成分为以下几方面:

1) 在LF精炼过程中,LF脱氧剂,渣料,合金等原料,在电弧区有部分脱氧剂被汽化蒸发,在风机的抽吸作用下进入除尘系统。

2) 有部分碳质材料被合成,比如增碳剂和渣料石灰,反应形成电石,小颗粒部分被布袋捕收进入除尘系统。

3) LF使用的各类脱氧剂中间的小颗粒部分,在电弧的冲击下,在氩气搅拌、高温条件下也被激发产生振动,被除尘系统抽入灰仓。

某厂的精炼除尘灰经过分析,发现存在大量还原性物质,尤其以钙质还原剂CaC2、CaO为主要成分。精炼除尘灰的成分范围W[]%见下表

CaC2 | SiO2% | CaO% | MgO% | TFe% | S% | P% | Al2O3 |

35 | 5.81 | 26.54 | 15.26 | 4.3 | 0.94 | 0.03 | 10.2 |

LF精炼炉产生的除尘灰为吨钢2.5~4kg,其特点是颗粒极小,放灰过程中污染严重。该厂为了消除放灰和卸灰过程中的污染,初始设计工艺为卸灰过程中进行加湿作业,即放灰的同时对于除尘灰进行喷水加湿,然后使用汽车拉运,提供给铁分公司原料分厂,配入烧结原料中使用。这种除尘灰的利用工艺,造成LF除尘灰使用的价值很低,并且在加湿过程中,除尘灰内的化学物质与水发生化学反应,析出H2S、C2H2、PH3等有毒有害气体,造成附近50米的空间有恶臭气味弥漫,放灰工卸灰作业以后有咽喉嘶哑,灼痛等症状,并且该区域发生了原料加湿过程中的火灾事故和放灰工王XX发生强碱物质化学性灼伤事故各一起,导致该职工手腕和脚踝处部分功能丧失。

29.8.1.1 LF除尘灰中间H2S的来源和危害

LF的功能之一就是脱硫的操作,大部分的脱硫产物CaS,进入LF精炼炉顶渣以后,以铝酸钙的形式存在,在一定的温度下,发生水解析出反应,而LF精炼炉除尘灰中间含有的CaO粉末,水解热则为反应提供了热力学条件,其反应如下:

2CaS(s)+2H2O(l) =Ca(OH)2(aq)+2H2S(g)

ΔG=-65.8T+29570

以上的公式计算可知,T>450K,即温度为177℃的时候,就会发生反应,析出H2S,这些条件在LF精炼炉的灰仓放灰加湿工艺过程中,及其容易满足,析出带有臭鸡蛋味道的H2S,该物质对人有毒害作用。

29.8.1.2 C2H2产生的机理分析

在LF精炼炉的冶炼过程中,需要使用含有电石成分的脱氧剂对于LF精炼炉的顶渣进行脱氧,这些脱氧剂包括脱氧渣、电石粉、混合脱硫渣等。

这些脱氧剂的细小颗粒部分,在热力学的条件作用下,随着除尘系统的抽吸进入灰仓,还有一部分,在电弧区电弧的冲击下,被汽化震荡,被除尘系统抽吸进入除尘系统的灰仓。

此外,LF冶炼过程中,使用增碳剂增碳,这一操作过程,也会合成CaC2,进入除尘系统的灰仓,其反应的方程式如下。

CaO+3C→CaC2+CO

以上的这些情况,会造成除尘灰中间含有较多的电石成分,水解过程中,会发生以下的反应:

CaC2+H2O=C2H2+Ca(OH)2

而C2H2会引起神经系统中毒的物质,其聚集以后,也是引起爆炸和火灾风险的主要物质。

29.8.1.3 除尘灰中间产生PH3的形成机理

精炼过程中,还原性的气氛下会发生还原性的脱磷反应,反应如下:

3CaC2+2[P]= Ca3P2+6[C]

2[P]+3CaSi= 3[Si]+Ca3P2

使得渣中存在含有除了磷酸钙以外的磷化钙,磷酸钙固溶于硅酸二钙相中间,磷化钙存在于还原渣中间,遇水发生以下的水化反应:

Ca3P2+3H2O=3CaO+2PH3

而PH3是一种剧毒物质,吸入过量的PH3会造成死亡。

29.8.2 LF精炼炉除尘灰在电炉(转炉)炼钢工艺中间的合理应用

针对以上所述可知,欲实现消除污染进行加湿,就会激发其中还原性物质发生反应产生毒化物质,故针对这一特点,作者开发了将其应用于炼钢脱氧和KR脱硫的工艺,取得了较好的效果,消除了其加湿工艺过程中的毒化危害。

29.8.2.1 在炼钢脱氧过程中的应用

冶金化学反应的各个环节分别表述为:晶体(化合物)分解→分解的晶体(化合物)解离为分子或者原子→解离的分子或者原子向反应区域扩散→在反应区域参与反应,并且生成反应产物→反应产物的扩散转移这4个过程,所以脱氧剂的粒度越小,越有利于脱氧剂与钢液中间的自由氧、或者与脱氧产物快速反应,生成容易从钢液内部上浮到钢液表面的化合物,然后在最短的时间内融入钢包顶渣,达到夹杂物从钢液中间去除的目的,也就是说脱氧剂的粒度越小,钢液脱氧工艺目的的实现也就越容易实现。2012年8月起,该厂和新冶华美科技有限公司合作,将转炉生产线的2#LF炉的精炼除尘灰,不加湿,在卸灰点卸灰进入防潮的吨袋,然后进行包装,拉运到华美公司化验,添加部分的改质成分金属铝粉以后,应用于70吨电炉生产线,取得了满意的效果。试验主要方法为:

1、将改质后的除尘灰包装成为10kg/袋,然后拉运到电炉出钢平台,准备在电炉出钢过程中加入,加入方案如下表2。

表2:除尘灰用于脱氧剂的实验方案

工艺条件 | 炉前的终点成分 | 除尘灰加入量/kg | 石灰加入量/kg | |||

C | Mn | P | S | |||

1 | >0.2 | >0.15 | / | >0.035 | 150~300 | 250 |

2 | <0.15 | <0.10 | / | >0.045 | 200~500 | 350 |

3 | <0.05 | <0.10 | / | >0.050 | 400~600 | 300~600 |

加入方案考虑到除尘灰极细颗粒的优点,能够提高反应的效率,促进石灰的熔解。故加入除尘灰以后,原有工艺中间加入的石灰量由500kg相应的减少,并且不再使用萤石化渣,也不再加入电石等其它的钙质脱氧剂。

2、使用精炼炉除尘灰作为脱氧剂适用的钢种以硅镇静钢和硅铝镇静钢为主,

在电炉出钢过程中的应用结果

使用该工艺主要有以下的特点:

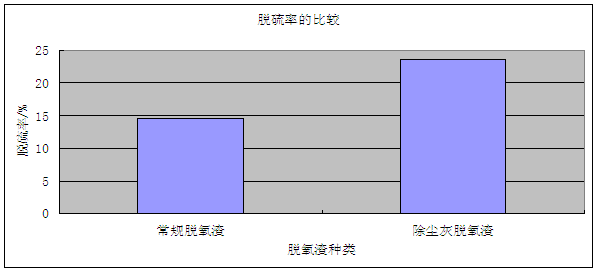

1、冶炼HPB300的脱硫率平均为26%,常规的工艺平均14%;冶炼HRB335脱硫率为34%,常规的工艺为21%。从脱硫率方面可以看出,除尘灰脱氧的效果明显的优于传统的脱氧工艺,二者的比较如下图2。

图2:除尘灰脱氧过程中的脱硫率和常规工艺脱氧过程中的脱硫率的比较

2、除尘灰使用过程中,电炉出钢结束,顶渣全部熔化,炉渣中间没有熔化的石灰几乎没有,与预期理论分析效果一致。

3、由于除尘灰的颗粒极细,反应迅速,故加入过程中,钢包内产生的烟气量较大,持续0.5~2min,对于操作有一定的负面影响,但是不影响正常工艺的实施。

4、有5炉次进行了不加石灰和其它渣料,只使用精炼炉除尘灰进行脱氧的实验,钢包内顶渣碱度取样化验在1.5时候,脱硫率仍然达到了14%,充分证明了前面所述的,极细颗粒有利于加速脱氧反应速度的论述。

29.8.2.2 在KR脱硫工艺中间的应用

在铁液的脱硫工艺中,不论哪一种脱硫反应,都是通过以下五个环节进行的:

(1)[S]通过脱硫剂颗粒表面铁液边界层向反应界面扩散,即外扩散;

(2)界面化学反应:[S]+(O2-)=(S2-)+[O];

(3)[O]离开反应界面通过铁液边界层向铁液内部扩散,亦外扩散;

(4)S2-穿过CaS产物层向石灰颗粒内部扩散,即内扩散;

(5)石灰内部O2-穿过CaS层向反应界面扩散,亦内扩散;

在高温下,界面化学反应速度非常快,以上所有脱硫各个环节过程中,脱硫剂参与脱硫基本上遵循:脱硫剂由大颗粒向小颗粒解离,小颗粒向大分子解离,大分子向小分子,小分子向原子解离、扩散、反应。从传输理论上讲,缩短反应时间,就是提高脱硫效率的关键因素,通过以上分析可知,以合适的方式加入极细颗粒的脱硫剂,有利于脱硫反应的进行,能够有效的提高脱硫效率。

2012年12月20日起,我们在KR脱硫站A、B工位进行大规模试验,各试验均以深脱硫为例,试验方案和结果如下:

(1) 原有的混合脱硫粉和高铝渣粉不减量的情况下,加入150KgLF除尘灰进行实验,结果表明,在原操作工艺不变的情况下,脱硫的效率提高,KR搅拌实践缩短3~5min,就能够达到原有工艺的脱硫效果。

(2)混合脱硫粉和高铝渣粉各减190Kg,等量加入除尘灰极细颗粒,试验结果表明,脱硫终点的硫含量也达到了深脱硫要求。

随后,我们又进行了脱硫扩大再试验,效果表明,在浅脱硫模式上,具有反应速度较快,脱硫时间缩短的优势;在深脱硫的模式上,可以节约价格较高的高铝渣粉和混合脱硫粉。

鉴于以上的实验结果,该厂于2013年2月正式组织生产应用,代替部分外购混合脱硫剂,取得了较好的脱硫效果和经济效益。

29.8.2.3 应用于制备钢包覆盖剂使用

钢包的覆盖剂是指转炉冶炼的合格钢水、精炼炉精炼后的合格钢水,在等待浇铸或者浇铸过程中,为了避免钢包内的钢水直接裸露在空气中,向钢水表面加入一定量的钢水覆盖剂进行保温,防止钢水在浇铸过程中的钢水温降过快和钢水的裸露造成钢液的二次氧化。

其原理是:钢包内钢水热损失主要是通过钢水上表面散失的大量热量。主要有对流热损失和辐射热损失, 在钢包钢水表面加入覆盖剂后, 热量通过与覆盖剂传导传热后, 再通过覆盖剂上表面与空气进行热交换。这样由于覆盖剂的传热系数较小,覆盖剂上表面温度相对降低,与周围空气温差小, 所以对流热损失和辐射热损失减小,起到了保温的效果,这是钢包覆盖剂的基本原理。

钢包钢水覆盖剂欲实现保温的功能,在其加入装满钢水的钢包以后,必须能够覆盖于钢液面上,这就有必要确定及控制其熔化速度。当钢水覆盖剂当其加在钢水表面上时,将形成三层结构,即粉状层、烧结层和熔融层,形成具有合理厚度分布的三层结构是实现钢水保温的前提条件。

覆盖剂的熔化速度主要与其配入的炭质 材料有关,炭质材料阻止各种矿相间的化作用合反应,降低了覆盖剂的熔化速度,随着含碳量的增加,覆盖剂的熔化速度降低, 所以钢包覆盖剂的基本要求有以下的几点:

(1) 要保证三层厚度的合理分布,需要在一定的范围确定其熔化温度。随着覆盖剂熔化温度的上升,粉状层和烧结层的总厚度增加,熔融层变薄,覆盖剂的保温性能提高。

(2)随着覆盖剂总厚度的增加,粉状层和烧结层的总厚度增加很快,而熔融层厚度增加相对较慢,覆盖剂的保温性能提高。

(3)随着粉渣层导热系数的增加,粉渣层变薄,烧结层变厚,熔融层厚度增加较小,覆盖剂的总体保温性能升高。

(4)在覆盖剂的研制中,可以使用炭质材料和熔点较高的组成物,来控制其熔化速度。

(5)在覆盖剂的研制中,应综合考虑各因素来控制烧结层的厚度。

传统的保温剂使用的是碳化稻壳, 这种保温剂能起到一定的保温效果, 但是由于其铺展性较差, 保温效果不是很稳定。同时碳化稻壳的成本较高, 对环境的污染较大,现场工人的操作环境较差。新型的钢水覆盖剂是一种碱性的粉渣,制作成本较高。而精炼炉除尘灰粒度较小,熔点低,加入以后,很容易在钢包表面形成熔融层,中间包弃渣粒度在3mm以下的,由于其中的氧化镁含量较高,导热性较差,在熔融层中间含量增加以后,熔渣的熔点升高,限制了其形成熔融层的厚度,向形成烧结层的状态转变,在上部的覆盖剂中间,粒度较大的,和部分粒度较小的,形成一定的粒度级配组成,在上部形成粉状层,起到减少钢液温度散失的作用。所以将LF精炼炉除尘灰用于生产钢包覆盖剂也是一种积极的选择。

宝钢集团八钢公司第二炼钢厂根据精炼炉除灰的特点,采用以极细颗粒的精炼炉除尘灰为主,含有含碳的电石成分,添加部分的辅助材料制备成为新型的钢包覆盖剂,自从2012年起,成功应用至今,产生了较好的经济效益。由于极细颗粒的精炼炉除尘灰,能够在较短的时间内熔化,形成熔融层,当熔融层的范围扩大时,覆盖剂中间的氧化镁含量超过8%以后,覆盖剂的粘度增加,阻止了熔融层的扩大,形成烧结层,烧结层上部的呈现为松散的粉状层,起到逐层减弱热传递的目的,实现对于钢包内钢水的保温。

这种工艺的有益效果为:

1、以上的新型钢包钢水覆盖剂采用炼钢厂的废弃物制备,成本为每吨450~600元,目前市场上钢包覆盖剂的最低价格为950元,所以具有明显的价格优势,每使用1吨,节约350元以上。

2、这种新型的钢包覆盖剂,熔融层形成较快,保温效果优于传统的钢包覆盖剂。

3、这种新型覆盖剂的使用,减少了炼钢厂弃渣和除尘灰的排放量,有利于环境的改善。

4、这种新型的大包翻盖机属于碱性覆盖剂,具有吸附钢液夹杂物的功能,有利于净化钢液,提高钢水的质量。

29.8.2.4 LF精炼炉除尘灰应用于转炉液态钢渣的改质

转炉钢渣是一种氧化渣,LF精炼炉除尘灰是一种还原性的粉尘,将这种还原性的粉尘,在转炉出渣过程中加入到转炉的炉渣中间,能够还原转炉渣中间的氧化铁,增加转炉钢渣的选铁量,降低转炉钢渣的耐磨性,也是一种有效的工艺。

其加入方式可以预先加入在转炉使用的渣罐内,然后使用这个渣罐去接受转炉的液态钢渣。或者转炉出渣过程中随着液态钢渣一起加入到渣罐内,如果能够采用喷吹的方法喷入装有转炉液态钢渣的渣罐内,效果会更加的突出。

29.9 铁水倒罐站除尘灰的来源和特点

29.9.1 铁水倒罐站除尘灰的来源

铁水倒罐站的工艺,是指将鱼雷罐或者混铁炉内的铁水倒入铁水包,再有铁水包内的铁水进行预处理(铁水的脱硫、脱硅、脱磷),然后将铁水倒入转炉冶炼的工艺。

铁水倒罐站在兑倒铁水的时候,产生大量的烟气,这些烟气内的细小颗粒物被除尘系统吸入,成为铁水倒罐站除尘灰的主要来源,其中的除尘的来源主要由以下的几个方面。

1) 铁水从鱼雷罐或者混铁炉倒出过程中,铁水温度的降低,铁水中间的碳由于铁水温度的降低而从铁液中间析出,一部分被氧化成为CO或者CO2,一部分成为游离的石墨碳,成为除尘灰的一部分。

2) 铁水在倒出的过程中,和环境中的氧气发生反应,生成氧化铁,进入除尘系统,成为铁水倒罐站除尘灰的主要部分。

3) 铁水倒铁水的过程中,铁液中间其它的组分与空气中间的氧发生反应,进入除尘系统,这也组成铁水倒罐站除尘灰的一部分。

4) 铁水倒入铁水包的过程中,铁水从鱼雷罐或者混铁炉倒入铁水包的冲击动能,激起部分的小颗粒铁水渣、脱硫渣等,进入除尘系统,成为铁水倒罐站除尘灰的一部分。

综上所述,铁水倒罐站的除尘灰是以氧化铁和游离的石墨碳、部分SiO2、CaO等物质的混合物,是一种能够较为容易利用的除尘灰。

29.9.2 铁水脱硫预处理工艺点除尘灰的特点

铁水预处理主要指铁水脱硫的工艺,在脱硫的工艺中间,以喷吹钝化镁粉和钝化石灰粉的喷吹脱硫工艺,与以加入高铝渣粉和复合脱硫粉的KR法脱硫工艺。

其中喷吹脱硫的铁水预处理工艺,产生的除尘灰主要以铁水在脱硫工艺过程中析出的游离石墨碳、氧化铁、还有钝化镁粉反应后的氧化镁,钝化石灰没有反应被抽入除尘系统的粉末,脱硫渣细小颗粒被抽入除尘系统,故喷吹脱硫工艺点产生的除尘灰的特点是除尘灰中间的氧化铁含量占45%左右,游离的石墨碳含有5~12%,氧化镁含量占10~22%。

KR脱硫工艺点的除尘灰,中间含有氧化铁和游离的石墨碳以外,还含有脱硫剂中间的Al2O3、CaO、CaF2等。其中氧化铁的含量和CaO占除尘灰的主要部分。

29.9.3 铁水脱硫预处理工艺点除尘灰的应用

铁水脱硫预处理工艺点的除尘灰除了应用于烧结生产以外,将其冷压成为球体,作为压渣剂在转炉使用,也可以将其作为废钢的替代品,随着废钢一起加入转炉使用,或者作为转炉的冷材(功能相当于铁矿石和烧结球团)的替代品使用。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页