我国薄板坯连铸连轧技术发展现状浅析

来源:首钢日报 |浏览:次|评论:0条 [收藏] [评论]

自1989年美国NucorCrawfordsvill厂采用德国SMS公司开发的CSP(CompactStripProduction)技术,建成投产世界上第一条薄板坯连铸连轧生产线以来,已经过去了20多年。经过数代冶金工作者的不懈努…

自1989年美国NucorCrawfordsvill厂采用德国SMS公司开发的CSP(CompactStripProduction)技术,建成投产世界上第一条薄板坯连铸连轧生产线以来,已经过去了20多年。经过数代冶金工作者的不懈努力,薄板坯连铸连轧技术在工业上获得了巨大成功,在冶金届产生了很大反响。目前正处于薄板坯连铸连轧技术发展的第3个10年,而2009年伊始,世界经济受到金融危机的巨大冲击,钢铁市场需求严重萎缩、产品价格大幅下跌、产能得不到充分发挥。在这种严峻的形势下,以节能降耗和降低生产成本著称的薄板坯连铸连轧技术能否经受住这种新形势的考验,以及能否在技术进步上持续发展是广大冶金工作者关注的焦点。本文分析了新形势下国内薄板坯连铸连轧技术的发展状况及特点,分析了当前国内薄板坯连铸连轧技术的进步与局限性,并结合首钢现状提出了建议。

薄板坯连铸连轧技术的发展现状

自1999年我国第一条薄板坯连铸连轧生产线在珠钢投产以来,邯钢、鞍钢、包钢、唐钢、马钢和涟钢先后引进了薄板坯连铸连轧生产线。目前,我国14条中薄板坯连铸连轧生产线(包含国丰)已相继投产。其中,采用CSP技术的有珠钢、邯钢、包钢、马钢、涟钢、酒钢和武钢。鞍钢、济钢和国丰的4条薄板坯连铸连轧生产线采用了ASP工艺,采用FTSR工艺的有唐钢、本钢和通钢。

过去十几年间,我国薄板坯连铸连轧技术取得了长足的进展。从生产作业上看,我国的薄板坯连铸连轧生产线一般都能在投产后迅速实现月达产和年达产,有些还超过了原设计产能,运行平稳,事故较少,生产效率循序提高,走在世界同类生产线的前列。在产品开发上,各厂均有特色,在生产细晶与超细晶钢、低碳高强钢和微合金化铌、钒和钛高强度钢板的实践中取得成功,例如,珠钢CSP生产线已成为世界集装箱薄钢板最大供应商,马钢生产的低碳冷轧坯料在热轧板卷中的比例由30%提高到了75%以上,涟钢、唐钢和珠钢都试轧出了0.78—0.97毫米厚热轧卷以及马钢和武钢开发了中低牌号冷轧无取向硅钢等。

国内在薄板坯连铸连轧生产技术方面的进步是十分显著的。这些技术进步不仅表现在浸入式水口、保护渣和关键设备等的国产化方面,还表现在各项生产指标进一步提高、钢材品种不断扩大方面。虽然薄板坯连铸连轧技术在生产实践中取得了较大的进步与发展,但解决其工艺自身存在的严重缺陷和弊端的办法却没有明显进展。

薄板坯连铸连轧技术的进步

关键设备国产化。国内薄板坯连铸用浸入式水口的市场长期受国外公司产品的垄断,价格一直居高不下。一方面由于专利技术原因,另一方面由于初期国产浸入式水口的质量不够理想。近年来,国内一些企业相继进入耐火材料高端产品市场,产品质量不断提高,并可达到同类进口产品水平。早期进口产品的平均连浇时间为300分钟、连浇炉数为6—7炉。目前,国产薄板坯连铸浸入式水口在一些企业的使用中,平均连浇时间已达到650分钟以上,平均连浇炉数达到20炉以上。2007年1—8月唐钢薄板坯连铸连轧生产线浸入式水口的平均连浇时间为655.7分钟,连浇炉数平均为23炉;更优异的是包钢薄板坯连铸用浸入式水口的平均连浇时间为732.2分钟,最高连浇炉数达到34炉。

长期以来,国内冶金企业使用的保护渣大多从国外进口。自珠钢薄板坯连铸连轧生产线投产以后,国内一些科研院所如中国钢研科技集团公司、重庆大学、北京科技大学等与保护渣生产企业合作开展了国产保护渣的研究工作,并取得了不错的成绩。但是,目前国产保护渣还不能完全取代进口保护渣,其主要原因是国产保护渣的稳定性和使用性与进口产品相比还有差距。

漏斗型结晶器是薄板坯连铸技术的核心,也是关键消耗品之一。由于漏斗型结晶器铜板厚、加工精度要求高,各生产企业均从国外进口。近年来,国内的一些机械制造企业加大了漏斗型结晶器国产化的研制工作,先后加工出多套结晶器铜板,在珠钢、包钢、邯钢、唐钢、马钢和本钢等薄板坯连铸连轧生产线上进行工业生产应用,取得较好的效果。在生产过程中还发现,进口的薄板坯连铸结晶器在设计上以及不同钢种、规格适应性方面都存在一定缺陷,主要表现为连铸坯的纵裂、连铸过程粘结和漏钢事故较多等。针对这些问题,国内一些研究机构与企业合作开展了大量的研究工作,并在漏斗型结晶器的优化设计方面做出一些有益的工作,在生产实践过程中改善了连铸坯质量。例如,中国钢研科技集团公司与唐钢合作,对漏斗型结晶器宽面铜板以及窄面铜板进行了优化设计,很好地满足了唐钢生产低碳钢的高拉速需要,减少了裂纹缺陷。

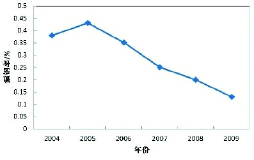

生产技术进步。漏钢率是衡量连铸机生产工艺、装备技术、自动化控制和管理水平的综合体现。2004—2009年国内薄板坯连铸连轧生产线漏钢控制情况如图1所示。

图12004—2009年国内薄板坯连铸连轧生产线漏钢控制情况

由图1可见,随着工艺技术进步,漏钢率的平均值不断下降。目前,国内大板坯连铸机漏钢率的平均水平在0.02%左右,而国内正常生产的薄板坯连铸机也能达到这个水平,如包钢双流薄板坯连铸机拉速为4.2—4.5米/分钟,在产能接近300万吨/年的情况下,2009年全年漏钢率为0.04%;济钢中薄板连铸机在生产135毫米厚板坯时,在铸机拉速为1.8—2.8米/分钟的情况下,2009年到2010年上半年漏钢率为零。

对结晶器温度分布可视化与漏钢预报系统技术的再开发与生产应用是国内薄板坯连铸连轧工艺漏钢率持续降低的一个重要原因。近年来,随着国内薄板坯连铸生产技术的进步,特别是企业加大了对漏钢系统的再开发,使得大多数企业如包钢、马钢和邯钢等已将漏钢预报系统直接投入过程控制。但是,由于生产水平的不同,漏钢预报系统的使用效果存在较大差异,较差的个别企业的单流连铸机粘结报警次数达到60次/月,有的甚至达到100次/月以上;使用效果较好的企业如唐钢的薄板坯连铸机双流粘结报警次数可降至6次/月以下,远低于近年来一些引进的大板坯连铸机粘连报警次数,促进了连铸机生产效率的大幅提高。

钢材品种不断扩大。2006—2007年鞍钢率先在2150ASP生产线上实现了X70管线钢的开发和生产,并应用到中国川气东送管道工程,2007—2008年鞍钢在此生产线上又开发和生产了X80管线钢,应用于中国西气东输二线管道工程,其力学性能达到常规热轧生产线同类产品水平。2007—2008年济钢在1700ASP生产线上开发生产了X70管线钢,突破了1700ASP生产线设计时不能生产高牌号管线钢的设计能力。

马钢、中国钢研科技集团公司和武钢一起,在国内率先利用CSP工艺试制成功50W470、50W540和50W600等3个牌号的冷轧无取向硅钢。随后,涟钢、唐钢、邯钢和通钢等多家薄板坯连铸连轧生产企业纷纷开展了无取向硅钢的开发研究。2010年9月华菱集团与安塞乐·米塔尔公司硅钢项目合作签约,新组建的合资公司利用涟钢的薄板作为硅钢基板。唐钢FTSR生产线生产的无取向硅钢TGW800冷硬卷经用户退火处理后,于2010年5月加工成冷轧无取向硅钢成品,产品电磁性能全部达到要求。本钢薄板坯连铸连轧生产线(1880毫米机组)采用了意大利达涅利公司和日本三菱日立公司的FTSR工艺,并在此生产线上生产了深冲钢IF钢。涟钢采用HMPT—BOF—RH—CSP—CR工艺生产冷轧DDQ深冲板。

包钢是国内首家填补国内薄板坯连铸连轧生产双相钢空白的钢铁企业。2006年东北大学轧制技术及连轧自动化国家重点实验室(简称东大RAL)与包钢CSP厂合作,采用专利技术——一种用于热轧带钢生产线的冷却装置,即超快冷装置,设计国内第一套用于热轧带钢生产线的超快冷系统,安装于层流冷却区与1号卷取机之间。2007年东大RAL与包钢CSP厂合作,利用超快冷系统及原有层流冷却系统,根据车轮制造厂家提出的规格要求,开发出4—11毫米厚590MPa级低成本C-Mn系热轧双相钢产品。

薄板坯连铸连轧技术的局限性

基于薄板坯连铸连轧的特点,其产品质量尤其是连铸连轧薄板坯的表面质量一直是人们关注的焦点。根据测试结果,薄板坯连铸连轧的产品经过平整后的表面形貌与通常的喷丸处理后的薄板相当,但从“以热代冷”制造汽车外部件的角度出发,用薄板坯连铸连轧方式生产的薄带钢在表面质量方面仍需进一步提高。目前,在薄带钢生产中还存在边裂和表面裂纹等问题,虽然经过技术处理有所缓解,但没有从根本上完全消除这类问题。

轧制超薄规格是CSP和FTSR最明显的优势之一,但它是由轧机高压下率和高轧制温度实现的。CSP和FTSR属于串线式跟踪连轧,每架轧机只轧1个道次,虽然板坯厚度选择较薄,只有50毫米,但是仅靠6—7架轧机轧到1.6毫米,每架轧机的压下负荷是非常大的。经过发展和优化,应用了第3代热卷箱的传统常规工艺选择厚度为26—30毫米以上的中间坯料,同样用6—7架轧机轧制1.6毫米,每架轧机的压下负荷比CSP和FTSR小很多。因此,对于薄板坯连铸连轧来说,单一的增加连铸坯厚度,轧机难以承受过大的压下负荷,从而产品的质量不能得到保证。

陈其安通过将ISP生产线生产出来的DD12深冲板、冷轧DC04深冲板和强度与DD12深冲板相当的冷轧H260B薄板的成型极限进行对比发现,用薄板坯连铸连轧方式生产的薄规格产品的成型性较冷轧深冲板坯有较大差距,且稍逊于烘烤硬化冷轧薄板。因此,就薄板坯连铸连轧薄规格产品的力学性能而言,目前只能取代强度比较高的冷轧产品,至于冷轧深冲板,则只能在当深冲件相对简单、对成型性要求不太严格的条件下部分取代。

据广钢CSP研究所所长毛新平介绍,薄板坯连铸连轧生产线要生产高表面质量的产品几乎不可能,“高表面”恰恰是CSP工艺的“短板”。由于这个“短板”,如果新建一条薄板坯连铸连轧生产线,首钢将不能定位在高档产品上。因为不论是深冲类钢种,如家电板和汽车面板等,还是镀锡板、SPHD、SPHE和IF钢,均既要求高级别的表面质量,又要求苛刻的产品冷成型性能,而这两方面正是薄板坯连铸连轧生产线的软肋。

结合薄板坯连铸连轧技术特点、国内薄板坯连铸连轧生产线的现状以及首钢实际情况,笔者认为有以下两个问题需要思考:

1)根据薄板坯连铸连轧产品薄规格和高强度的特性,首钢可以考虑对现有产品品种规格进行补充。如首钢京唐公司生产热轧集装箱卷板比较成熟,成为了中国国际海运集装箱(集团)股份有限公司主要供货商,但其集装箱产品规格配套能力不足,1.6毫米以下薄规格产品产能不足,以致接单能力不强,而这正是薄板坯连铸连轧工艺的优势,因此首钢可以考虑通过薄板坯连铸连轧产线生产普通的对表面质量要求不太高的薄规格产品作为补充。

2)虽然新建一条薄板坯连铸连轧生产线的投资不算大,而且这类产线能耗低,合金成本可以下降,产品的整体加工成本也可降低,但是其生产出的产品中高附加值产品比例不大,而现今的钢铁形势依旧严峻,可能最终会导致产品的盈利能力不足。再者,首钢兼并重组的通钢已经拥有一条FTSR薄板坯连铸连轧生产线,其在卷板的设计上以生产薄规格为主,产品结构为碳素结构钢、优质碳素结构钢、低合金钢和硅钢等。自2005年10月投产至今,已成功实现了0.8毫米厚度规格的轧制。因此,建议首钢可以先以通钢FTSR薄板坯连铸连轧生产线为“练兵场”,全力发挥首钢现有的科研团队技术优势,争取突破“高表面”、轧制厚规格连铸坯等技术瓶颈,以扩大产品覆盖范围,整体提升首钢产品在业内的竞争力。

随着国民经济的飞速发展,与改善人民生活水平息息相关的建筑、汽车和家电等行业所需的钢材量仍会逐年增加,将更加刺激薄板类产品的生产。从目前情况看,降低厚度、增加薄规格比例以及以热代冷是当前热轧宽带钢发展的方向,薄板坯连铸连轧以其在生产薄规格产品上的优势将会有更好的发展前景。与传统热连轧工艺相比,薄板坯连铸连轧工艺流程短、投资较低、能耗低、劳动生产率高,但工艺技术仍需完善,突破低碳、超低碳、高表面质量和超深冲钢等生产的技术瓶颈,扩大产品覆盖范围是薄板坯连铸连轧重点解决的技术难点。

- 上一篇:采用氢处理法细化钛合金 下一篇:多孔金属材料的制备方法

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页