大型 高效 环保

浏览:次|评论:0条 [收藏] [评论]

近年来,大型烧结机在我国陆续得到使用,使烧结矿产量增加、质量提高。钢铁行业的激烈竞争,促使烧结工序不断开发和应用节能降耗技术,同时由于国家对环保要求的日趋严格,烧结工序的环保技…

近年来,大型烧结机在我国陆续得到使用,使烧结矿产量增加、质量提高。钢铁行业的激烈竞争,促使烧结工序不断开发和应用节能降耗技术,同时由于国家对环保要求的日趋严格,烧结工序的环保技术也得到重视和发展,越来越多的烧结烟气净化装置进入建设和运行阶段。

我国烧结业近年来出现一批500m2以上的大型自动化烧结机,实现了烧结过程精细化和自动化控制,对增加烧结矿产量、改善烧结矿质量起到良好的推动作用。同时伴随着厚料层烧结、烧结余热利用和烧结添加剂等技术的研究和应用,烧结工序的能耗和成本也得到降低。

为满足我国烧结行业环保的要求,烧结烟气脱硫技术在众多钢厂逐渐得到应用,但目前我国运行的烧结烟气脱硫装置呈现出工艺技术多样、脱硫效果不稳定等问题,新建烧结烟气脱硫装置须要充分调研和考察各种技术的优劣,选择适用自身特点、成本低、最好能够具有多组分污染物脱除效果的技术和装置。

大型自动化烧结机得到应用

大型烧结机具有单位产量投资低、技术经济指标好等优点,而且产品质量好,劳动生产率高,能实现显著的经济效益。当今设计投产的大型烧结机一般都配有较先进的自动控制系统,不但能降低人工劳动强度,减少人工成本,而且能够实现人工难以达到的操作水平,满足烧结过程的精细化与稳定化控制要求,进而提升烧结各项指标。

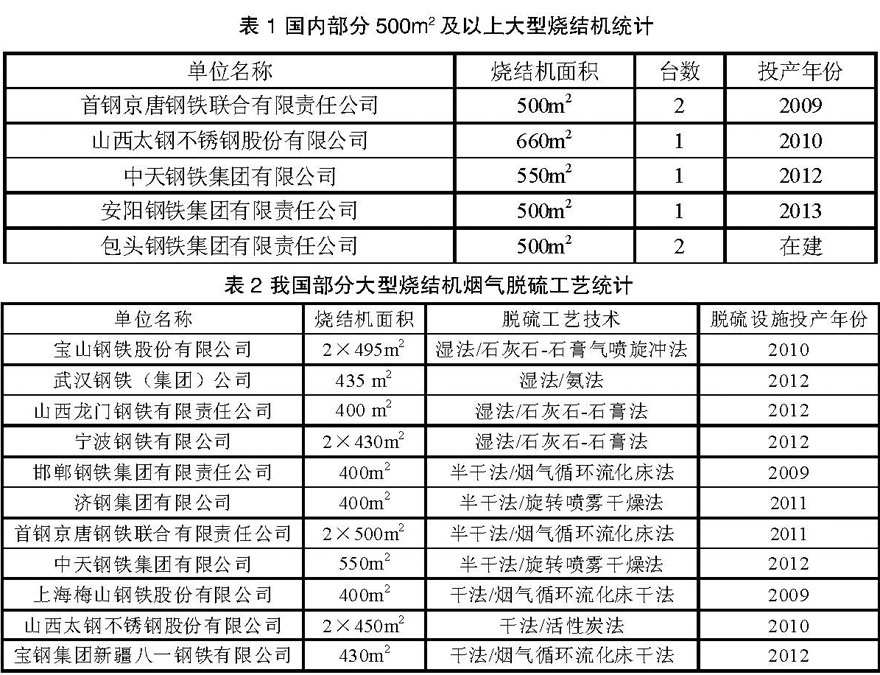

随着我国炼铁高炉的大型化,为满足高炉生产需要,涌现出一批500m2以上的大型自动化烧结机。太钢660m2烧结机于2010年投产,是目前国内烧结面积最大、装备最先进的烧结机,采用自行研制的烧结综合控制技术,可实现过程控制的标准化和智能化。我国部分500m2及以上大型烧结机统计情况如表1所示。

节能重点在降能耗与余热回收利用

烧结工序的节能利用主要有降低烧结工序能耗和烧结余热回收利用两方面。烧结工序能耗主要包括固体燃料消耗、电力消耗和点火煤气消耗。目前降低烧结工序能耗的节能技术和措施主要有:优化配矿、预热混合料、厚料层烧结、热风烧结、减少烧结机漏风和提高点火质量等,我国多数钢厂都采用此类技术措施以达到烧结节能目的。

烧结余热回收水平较低是造成我国烧结工序能耗较高的一个因素。烧结余热回收利用主要是针对烧结烟气和烧结矿显热两方面。烧结烟气温度随烧结机风箱位置不同而有较大差异,其成分复杂、含湿量大、携带大量粉尘,而且由于未预留回收装置或者改造困难等原因,这部分余热回收利用得很少。日本、德国和奥地利等国外的部分钢厂采用烟气循环技术处理此部分废气,可以显著减少烧结工艺中的废气排放总量和污染物排放量,降低烧结工艺的能耗,但存在烟气含氧量低、对后续设备腐蚀等问题。我国烧结厂主要针对烧结机尾部高温段烟气回收其热能,如三钢、安钢等利用烧结烟道废气余热进行发电等。近年来国内也开始研究烧结烟气循环技术,国内首个烧结废气余热循环利用项目示范工程在宝钢集团宁波钢铁公司建成投运。

烧结矿显热回收利用主要针对烧结矿冷却过程产生的热废气进行热量回收,目前在国内应用较多,技术装备比较成熟,主要有以下几种方式:一是替代或者预热点火的助燃空气,或者进行热风烧结,改善烧结矿质量,如济钢利用冷却机的中温段热废气进行热风点火和热风烧结;二是利用烧结余热回收蒸汽,用于预热烧结混合料或者厂内直接利用,如首钢京唐烧结厂、长钢等;三是余热回收发电,将冷却烧结矿产生的热废气引入余热锅炉产生蒸汽,再通过蒸汽推动汽轮机带动发电机发电,国内多采用“多炉带一机”的发电方式,如马钢、唐钢等。

烟气脱硫工艺繁多亟须优化

烧结烟气净化处理在我国目前主要是推行脱硫装置,《钢铁工业“十二五”发展规划》要求:到“十二五”末,重点统计钢企吨钢二氧化硫排放量不超过1kg,烧结机全部加装烟气脱硫和余热回收装置,鼓励实施脱硝改造。烧结脱硫技术采用的工艺种类繁多,主要分为湿法、干法、半干法。湿法脱硫主要包括石灰石-石膏法、双碱法、氨吸收法、海水法和氢氧化镁法等,干法脱硫包括活性炭吸附法、烟气循环流化床干法、密相干塔法等,半干法脱硫包括喷雾干燥法(SDA)、增湿灰循环脱硫法(NID)、循环流化床脱硫法(CFB) 和MEROS法(Maximized Emission Reduction of Sintering)等。我国部分400m2以上大型烧结机烟气脱硫工艺统计如表2所示。

我国在线生产运行的烧结烟气脱硫工艺有多种,均有各自的优缺点,没有形成一种主流工艺,且存在脱硫系统脱硫率不高、运行成本高且不稳定、副产物利用困难等问题。针对烧结烟气的特点,开发适应性强、技术经济指标先进、运行安全可靠的烧结烟气脱硫技术,对于我国钢铁企业的烧结烟气治理具有重要意义。

厚料层烧结节能增效重在控制

厚料层烧结以烧结料层自动蓄热理论为基础,能够起到降低固体燃料消耗、改善烧结矿强度、提高成品率等作用,使其成为烧结生产长期以来的追求目标。特别是近年来,超厚料层烧结技术(≥800mm)的工业实践成功,预示着此技术在国内的应用日趋成熟。马钢三铁总厂在两台360m2烧结机上实现了900mm超厚料层均质烧结。此项技术的实施,使得烧结工序的综合技术经济指标显著改善,有着明显的节能增效作用,同时也实现了烧结矿质量的改善。

厚料层烧结可以有效利用料层的自动蓄热作用,降低烧结固体燃料消耗和总热量消耗。但随着料层厚度的增加,料层透气性下降,烧结过程下部料层湿度增加,容易过湿,垂直方向各层烧结矿不仅成分、粒度、碱度等变化较大,而且烧结矿转鼓强度及冶金性能也有明显差异。厚料层烧结的主要控制措施为:稳定烧结原料组成,优化混匀制粒、布料和抽风烧结等过程的工艺参数,以增加料层透气性、改善上下层热量分布。熔剂和燃料的粒度组成及添加方式等对厚料层烧结也具有一定的改善作用,近年来得到关注和研究。

富氧烧结增产提质有待工业化应用

2010年韩国浦项开发出富氧烧结技术,引起广泛关注。此技术通过在烧结料层的不同位置吹入一定量的氧气,提高焦粉燃烧率,加快料层的升温速度,有效解决料层上部区域热量不足的问题,改善烧结矿质量,提高烧结机利用系数。

我国关于富氧烧结的研究主要是增加点火空气或烧结空气中的氧含量,发现富氧烧结可以提高产量,每富氧1%可以增产8.45%,具有良好的经济效益;而且能够降低烧结点火能耗和减少CO2的排放量,烧结料层表面固体燃料的利用率提高,可获得良好的烧结矿产量和质量指标。

我国钢厂近年来进行了部分富氧烧结工业化试验,为富氧烧结技术的研究积累了一定的实践经验。梅钢曾在其3号烧结机进行富氧烧结研究,试验由富氧点火和向烧结料层吹氧两部分组成,即向点火助燃空气和点火后的烧结料层表面增氧。结果表明,富氧点火或富氧烧结能够改善燃料利用率,改善烧结矿强度和粒度组成,降低返矿率。韶钢也曾在其360m2烧结机上进行过富氧烧结试验,结果表明富氧烧结对烧结矿增产、烧结节能和烧结矿质量改善均有明显效果。南通宝钢通过烧结机富氧点火实践,实现了提高烧结点火温度、降低固体燃耗和减少返矿量等良好效果。

烧结配用添加剂提质降本要因地制宜

随着铁矿资源价格上升,为降低成本,各钢厂积极开发配用各种经济铁矿资源,导致烧结工序出现固体燃耗增加、烧结矿质量降低等问题。烧结添加剂逐渐成为改善烧结矿质量、降低烧结成本的一个研究方向,目前研究和应用较多的烧结添加剂为CaCl2和各种复合添加剂。

烧结矿喷洒CaCl2溶液,是目前钢厂公认的可以改善烧结矿的低温还原粉化性能的方法,许多钢厂采用此项技术,如宝钢、莱钢等。其主要机理为:CaCl2覆盖在烧结矿的表层,抑制或延缓烧结矿中的α-Fe2O3(六方晶格)向γ- Fe2O3(立方晶格)反应,减少或避免晶格转变造成的烧结矿破裂和粉碎,从而改善高炉炉料透气性,利于高炉稳定顺行。但CaCl2的添加会使荷重熔滴性能变差,导致高炉中、下部的透气性变差,且喷洒的CaCl2在高炉内高温区域会跟烧结矿中的SiO2反应生成HCl,腐蚀高炉炉壁和炉顶区域,缩短高炉使用寿命。烧结矿喷洒CaCl2溶液对高炉运行有利也有弊,每个钢企的自身情况不同,是否喷洒CaCl2溶液,须要根据各自的配矿结构、烧结矿性能和高炉特点等情况经试验后确定。

复合增效剂,一般由增氧剂、催化剂、强化剂等组成,通过直接添加或者溶解后喷洒到燃料表面,能够在烧结过程中催化助燃固体燃料、降低固体消耗,同时增强氧化性气氛,促进固、液相的结合与结晶,改善烧结矿质量。经唐钢、首钢、邯钢、南钢等国内众多钢厂的试验和应用证明,在烧结混合料中添加0.03%~0.05%的增效剂,就能显著改善烧结矿质量技术指标和经济效益。

为减少烧结烟气含硫量,在烧结过程添加脱硫剂也得到了部分研究。此类添加剂试验发现,其虽然能实现烧结烟气脱硫效果,但是会造成烧结矿质量下降、烟气除尘灰含硫量增加、除尘设备运行难度增大等问题,尚未得到工业推广应用。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页